Ответ на пост «3D принтер дома, это инструмент»6

Часть первая. Начало.

У меня возникла необходимость напечатать довольно крупный прототип для моего проекта.

После того как я создал 3D модель прототипа в редакторе я загрузил её на несколько онлайн сервисов 3D печати. После выбора параметров печати я получил цены на неё в диапазоне 800-1000 долларов!!!

Немного дороговато для прототипа, который, скорее всего, придётся ещё переделывать после начального тестирования.

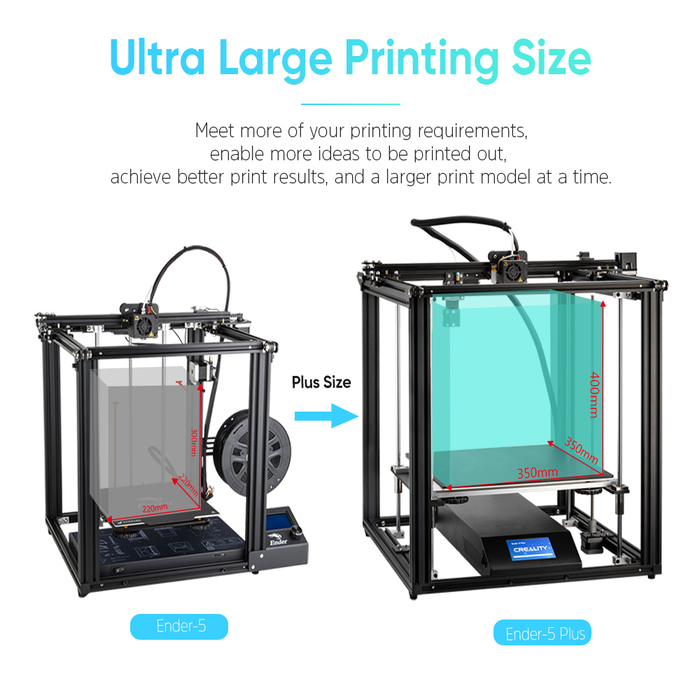

Было решено печатать самому. После изучения предложений на рынке и поиска принтера, который мог бы печатать детали большого объёма, выбор пал на Creality Ender-5 Plus. Главным критерием выбора был объём печати 350х350х400. Скорость второстепенна.

Найдя ближайшего ко мне дистрибьютора Creality я привез домой увесистую коробку с Creality Ender-5 Plus. Спустя час я собрал принтер!

Никаких корабликов 3DBenchy я не печатал и не собирался даже. Первые несколько дней я пытался напечатать тест на боросиликатном стекле, которое шло в комплекте в качестве стола для печати. В разных частях стола первый слой держался по разному.

Я купил эталонный набор для регулирования зазоров и стал выравнивать стол. Спустя какое-то время я впал в уныние - это было невозможно. Стол никак не выравнивался!

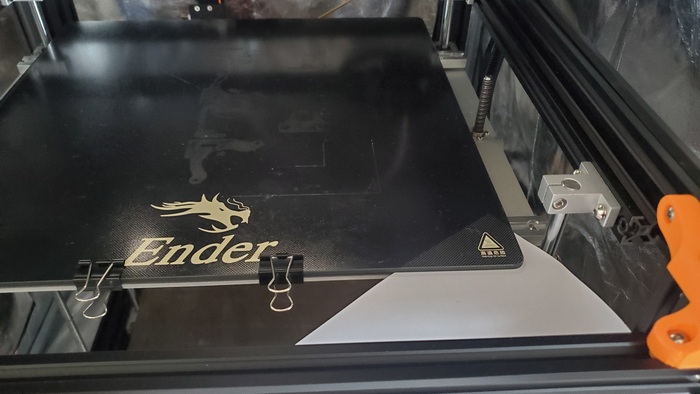

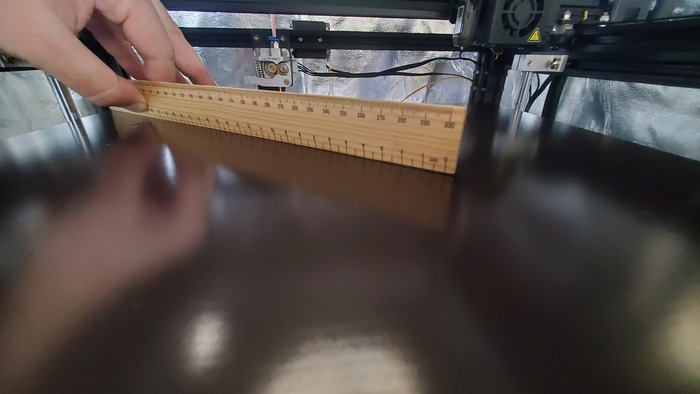

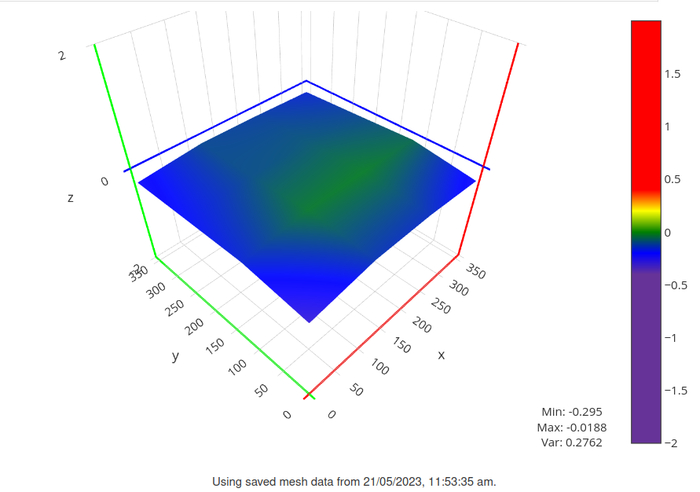

Тогда я взял обычную линейку, лист бумаги и стал проверять стол на кривизну. Вот что я выяснил:

Кстати на предыдущем фото уже виден первый апргэйд, который я провёл для экструдера - заменил стоковый пластиковый на алюминиевый. Так же видно ещё оригинальную печатающую головку.

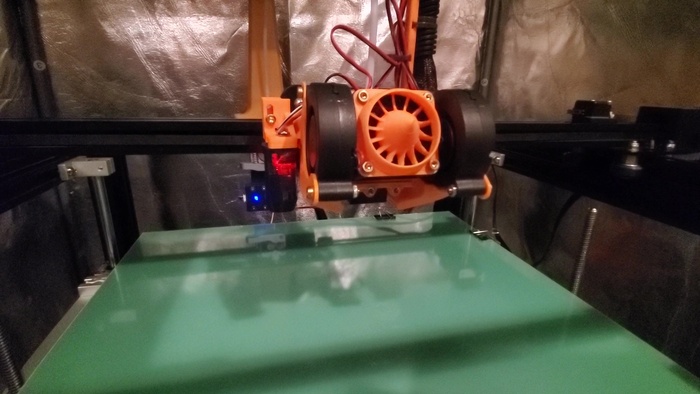

После таких разоблачений я решил заменить стеклянный стол на что-то более гибкое, но все же жаростойкое. На AliExpress нашёл продавца, который под заказ резал FR4 (G10) листы и заказал ему стол 370х370мм. Вот результат вместе с горем пополам напечатанным и установленным первым Hero Me Gen7 набором для печатающей головки. Печатал из ABS.

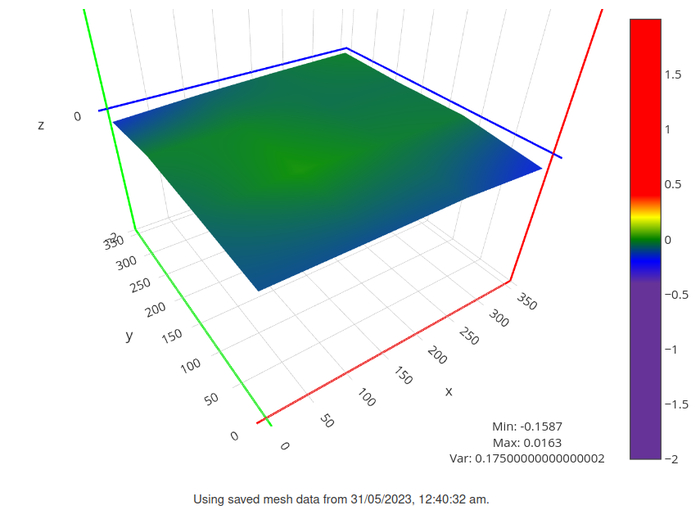

Дальше я установил на компьютер OctoPrint, подключил его к принтеру по USB и дело пошло веселее. Я начал использовать плагин Bed Visualizer и реально увидел стол глазами принтера.

По умолчанию Ender 5-Plus использует 4x4 матрицу для "сканирования" стола для печати. Очевидно скорость по умолчанию гораздо важнее точности.

Сканирование оригинального стола из стекла давало следующие результаты:

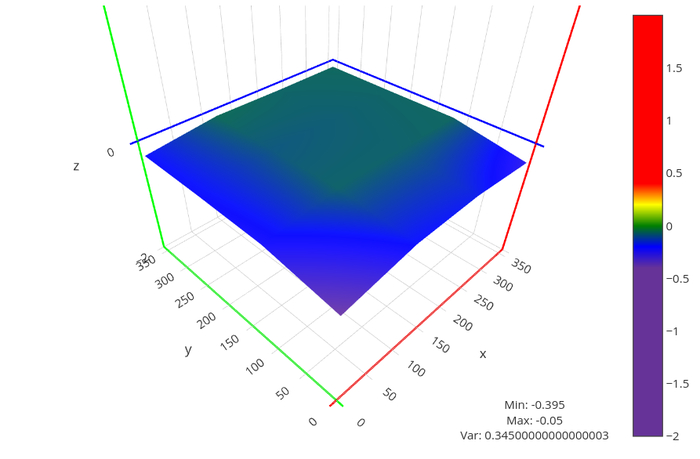

Сканирование стола из FR4 давало следующие результаты:

На этом видео можно оценить как звучал принтер с оригинальной 8-битной платой:

Печать нового держателя для кабелей 3D принтера. Видна первая версия держателя над экструдером, которая будет заменена новым держателем. Так же видна клипса, которую я напечатал для того, чтобы предотвратить соскакивание бобины с филаментом со шпинделя во время печати.

Печать и установка Hero Me Gen7 вместо оригинального кожуха позволила сделать охлаждающий поток для филамента более равномерным, но более сильным, т.к. теперь используются сразу 2 параллельно подключенных вентилятора, вместо одного. В связи с этим теперь для печати PLA/PLA+ силу полного потока при печати нужно выставлять в настройках не на 100%, а максимум на 47%. Для печати PETG сила охлаждающего потока не 50%, а 22%. Это также позволяет снизить скорость вращения вентиляторов и снизить шум от них при печати.

Так же на видео видно, что для печати я использую стол из пружинной стали. На обратной его стороне - PET стол, который я использую для печати при температуре стола ниже 100°C.

Так же видно, что принтер я расположил в термокамере. Без этого печатать из ABS у вас на этом принтере не получится.

Установка Hero Me Gen7 вместо оригинального кожуха также повлекла за собой смещение непосредственно печатающей головки от рельса осей XY, а также CR Touch сенсора относительно печатающей головки. Эти данные нужно было внести в настройки принтера, но установленное firmware не позволяло этого сделать!

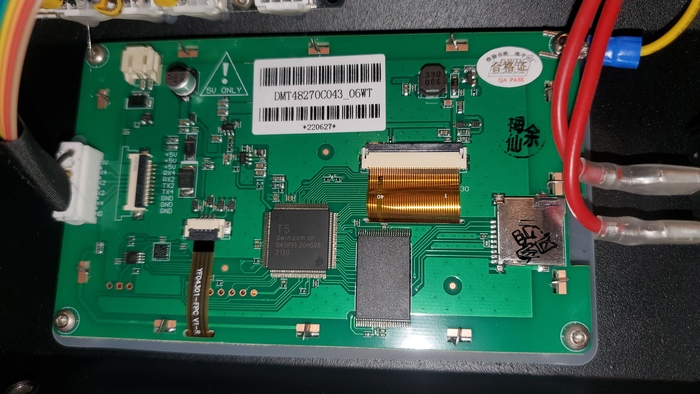

Я откатил назад версию firmware платы на предыдущую, но тут оказалось, что тачскрин - это отдельное устройство и firmware на обоих устройствах должно быть согласовано.

Оригинальный тачскрин сзади. Справа на плате находится microSD разъём для карты для установки firmware

Я не решался перепрошивать ещё и тачскрин и на время перешёл к другой проблеме.

Выяснилось, что при длительной печати, когда напечатано порядка первых пяти сантиметров детали, часто происходит jamming - забивание PTFE трубки, идущей от экструдера к печатающей головке. Засорение трубки происходило на выходе из экструдера. Момент засорения можно было буквально услышать. Шестерёнки экструдера начинали царапать пруток с сухим треском. После этого я обнаружил, что экструдер очень горячий!!!

Оказалось происходило следующее:

1. Стол разогревался до 105-110°C

2. Принтер спокойно печатал первые 5см детали и стол опускался на 5см вниз.

3. Плоскость стола располагалась точно по середине алюминиевого экструдера.

4. Экструдер начинал активно разогреваться от располагающегося рядом стола.

5. Пруток размягчался горячими латунными шестерёнками экструдера и деформировался.

6. Деформированный пруток проталкивался в PTFE трубку, где благополучно застревал.

7. Шестерёнки экструдера начинали царапать застрявший пруток.

Думаю для начала достаточно этого киберпанк-хоррора. Если тема интересна - пишите в комментах и я напишу продолжение 🤗