Как я доделал и запустил свой моторчик

С прошлого поста прошло уже 10 месяцев, я там собирался напечатать блок, и всё-всё доделать, но словил какую-то мотивационную импотенцию из-за комментариев, под постами. Посидел, подумал, решил, и втихаря всё доделал для себя любимого.

Но потом вспомнил о тех 12 папищеках которые на удивдение всё ещё никуда не пропали.

Теперь к сути!

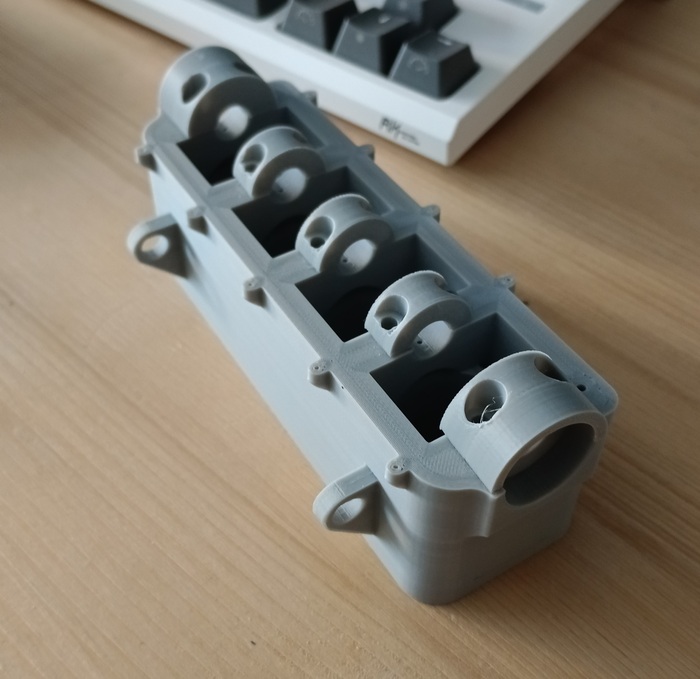

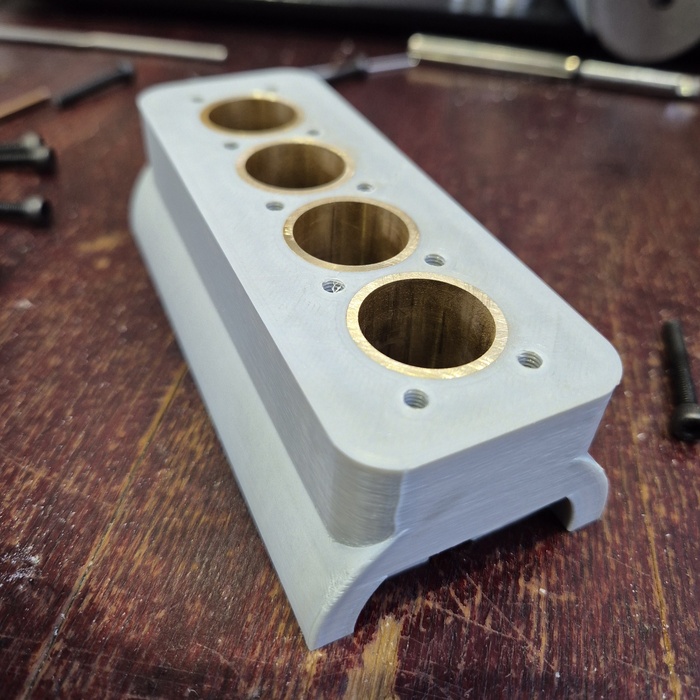

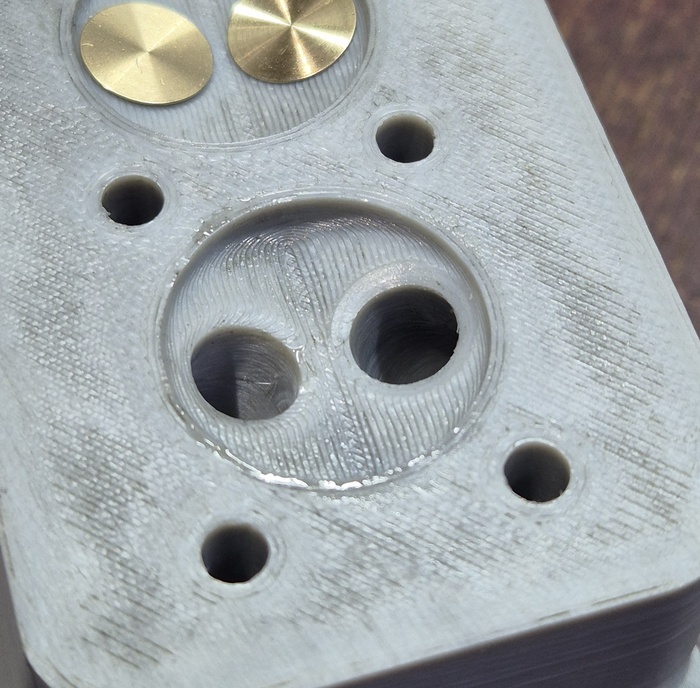

Блок таки был напечатан, и были напечатаны крышки коренных подшипников

Тут, причём, даже были попытки сделать централизованную смазку, и на углу справа видно отверстие, которое сообщается со всеми коренными подшипниками и уходит выше в головку блока

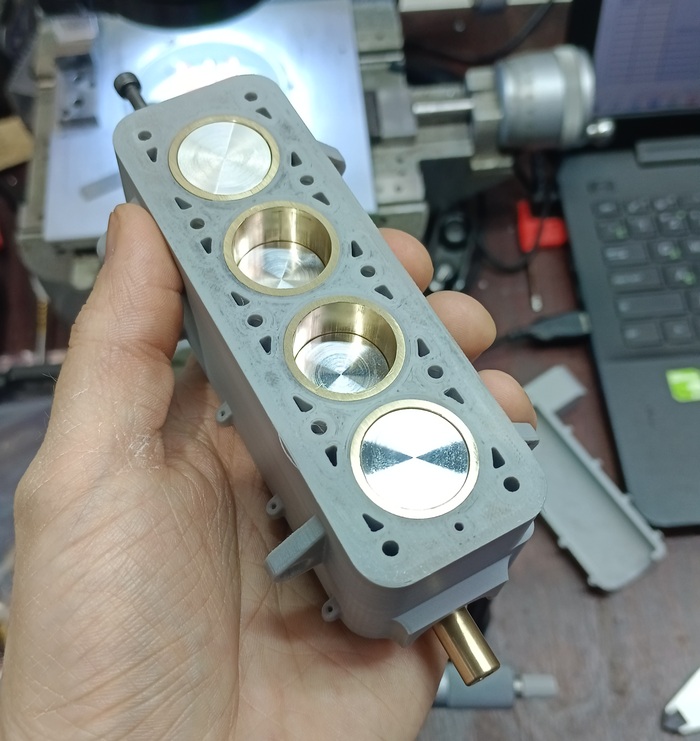

Гильзовал блок специальным высокоточным инструментом (тисками), после чего всё было собрано в кучу окончательно, и имело следующий вид

Когда собрал, понял что конкретный обосрамс произошёл с выбором длин и диаметров резьб. Крышки коренных подшипников лопались при затяжке, а пару резьб я и вовсе свернул. Картер же крепился по периметру винтами М1.6, с ними было ещё хуже 🥲

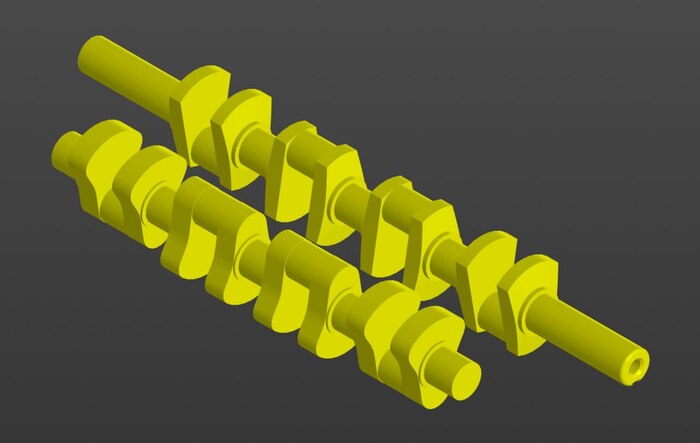

С учётом опыта перепроектировал всё с нуля, оставив в сборке только уже сделанные детали: ШПГ и гильзы. Коленвал решил тоже переделать, поменял метрику и сделал более красивые противовесы, сохранив при этом необходимую развесовку

Найдите 10 отличий

Обработка стала более сложной с такой формой противовесов, но для меня это было прикольной задачей со звёздочкой.

Смотрим!

Берегите ушки, там злой воздух шумит очень

Строгалово, работа в 3+1

Результатом был очень доволен, и попросил коллегу бахнуть мне маховичок из доброй нержавейки, а то в мою мелочь такие диаметры не пролезают

Реклама Комуса, +15р на карту

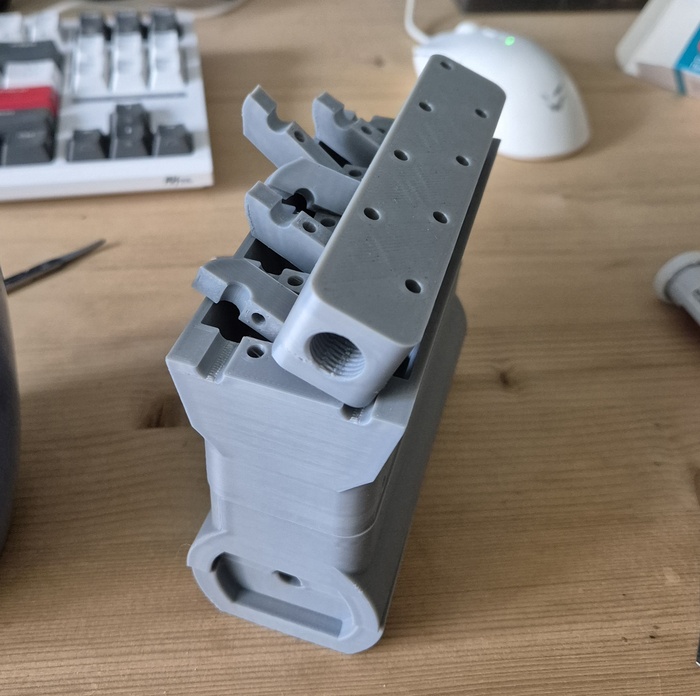

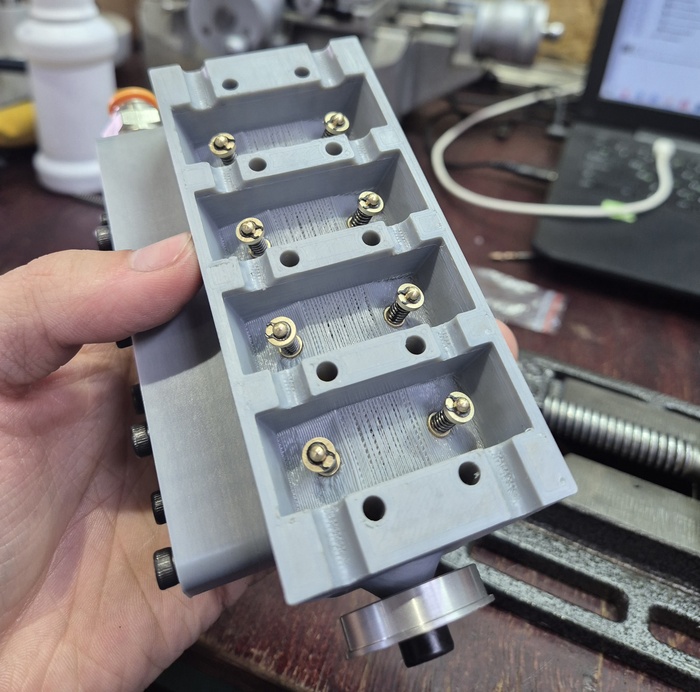

За кадром осталось куча скучной 3д печати, где были рождены: блок, картер, головка блока, крышки распредвалов, впускной коллектор

Лежат горкой 18 часов работы принтера

Первым делом собрал в кучу весь низ, т.е. блок с поддном, гильзы, колено

Внутрь было залито масло, которое в последствии выдавливало наружу из-за того что я дурнина, и сделал картер герметичным (без сапуна)

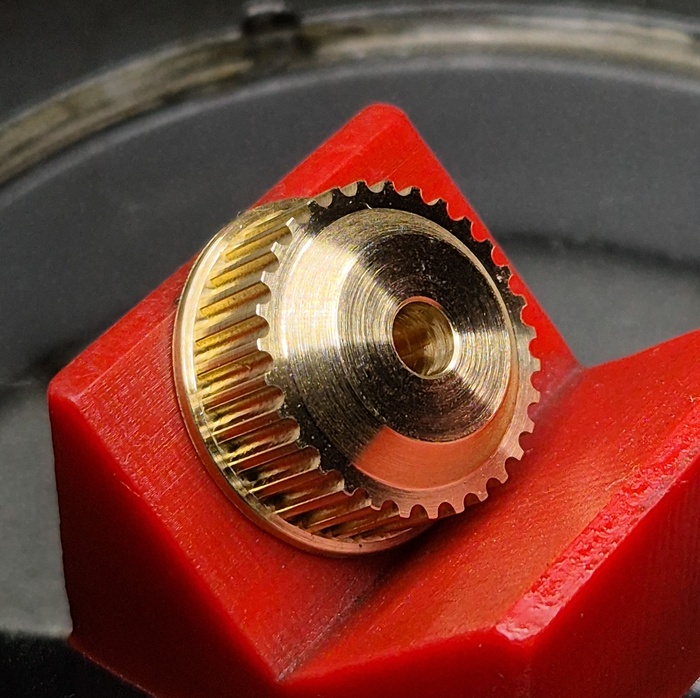

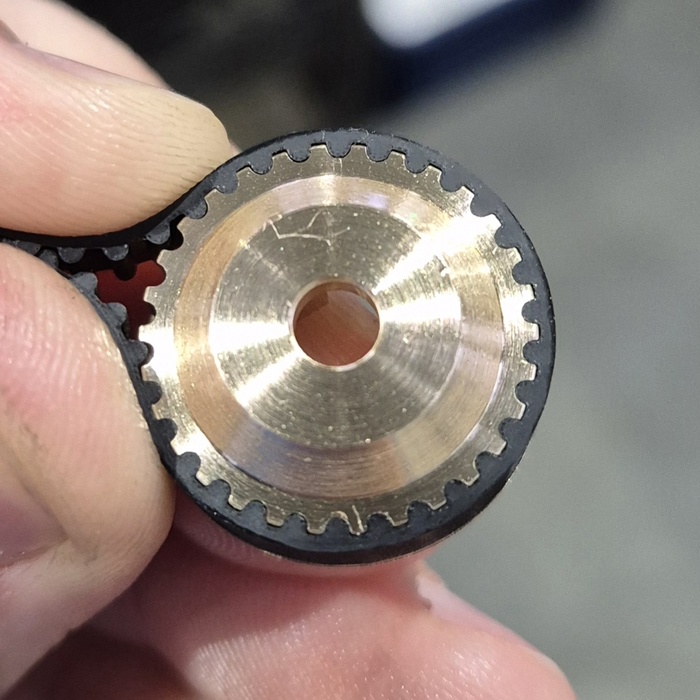

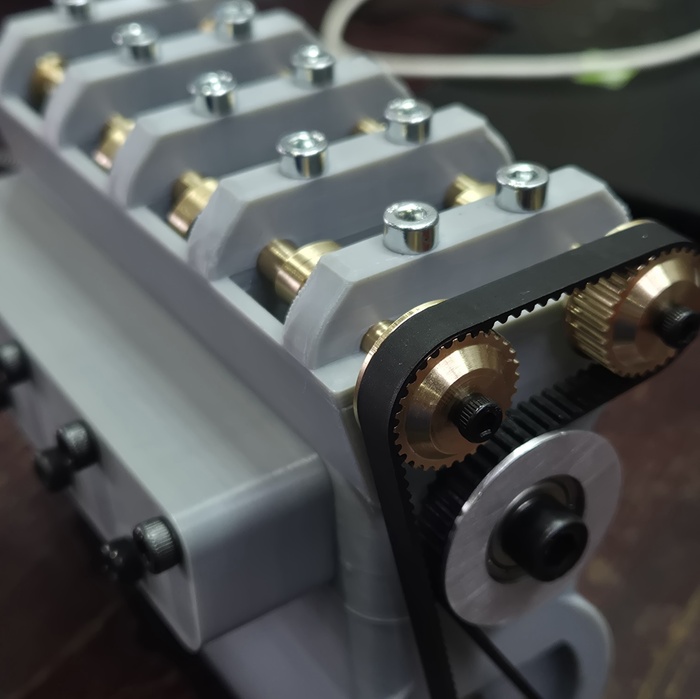

В моём моторе привод клапанов было решено сделать ременным. Для этого у дядюшки Сяо был куплен зубчáтый ремень стандарта GT2, а вот шкивы я решил делать самостоятельно, о чём в последствии пожалел.

Дело в том, что для получения профиля зуба была нужна фреза диаметром 1мм, которая у меня была, но излишне длинная. Пришлось страдать снимая по чуть-чуть, на крошечных подачах, и очень долго и больно корректировать траекторию 🥲

Если присмотреться, видно что при врезании её отгибает

Такое мракобесие результировало в 46 минут машинного времени на деталь, причём, до получения годной детали пришлось сделать ещё несколько бракованых, убив на это до жути много времени. Вот что получилось:

Прям вот 🤌

Внимательные читатели могли заметить на конце коленвала шпонпаз. Но вы не угадали, шпонки там не было и не предвиделось 😁

Распредвалы были довольно простой задачей. Тут опять было строгалово

Форма не яйца, а чёрти чего

Ну и сразу же предварительно поставил их в постели

Изначально я хотел сделать одну большую крышку, но потом передумал и сделал этот узел открытым чтобы было видно что там происходит

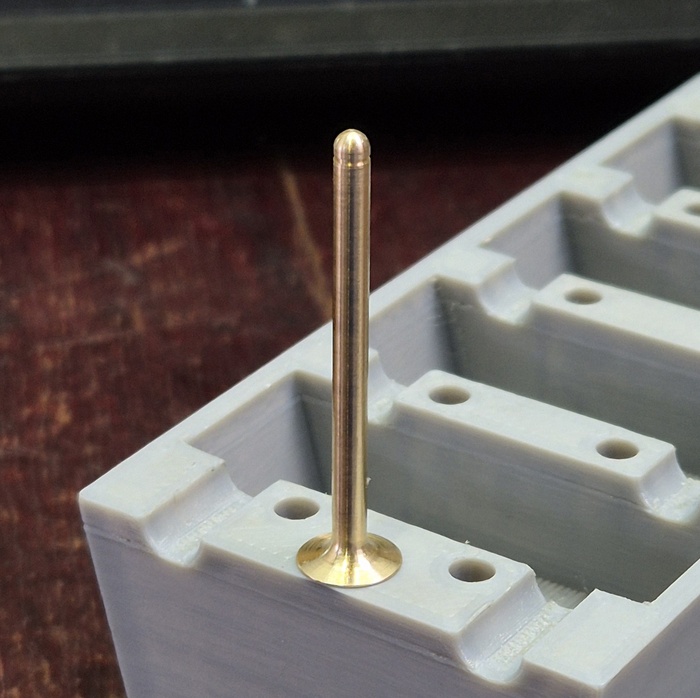

Очередь дошла до клапанов. Поскольку при печати головы получилась "лесенка", необходимо было притереть клапаны к седлу, чтобы они не сифонили. Чтобы не мучаться с абразивом я выточил клапан с ручкой и сделал ножом на нём насечки. Своего рода напильником я получил гладкие, хорошие сёдла

Собственно, клапан

Та самая ересь для обработки седла

Седло до и после обработки

Уже собрано всё в кучу. В головку запрессованы направляющие втулки, а снизу виден взявшийся из ниоткуда ролик-натяжитель

На этом этапе вся обработка закончена, нужно всё собрать и смазать трущиеся узлы в головке. Коленвал и всё что там к нему относится уже смазываются самостоятельно.

И, наконец, это всё поделие закончено.

Тут пока ещё всё сухое

На этом всё, кто до сюда добрался - молодец 🤝

Будет продолжение!