Фигурка Лиары. Отдельные глаза и материалы головы: почему всё оказалось сложнее, чем выглядело

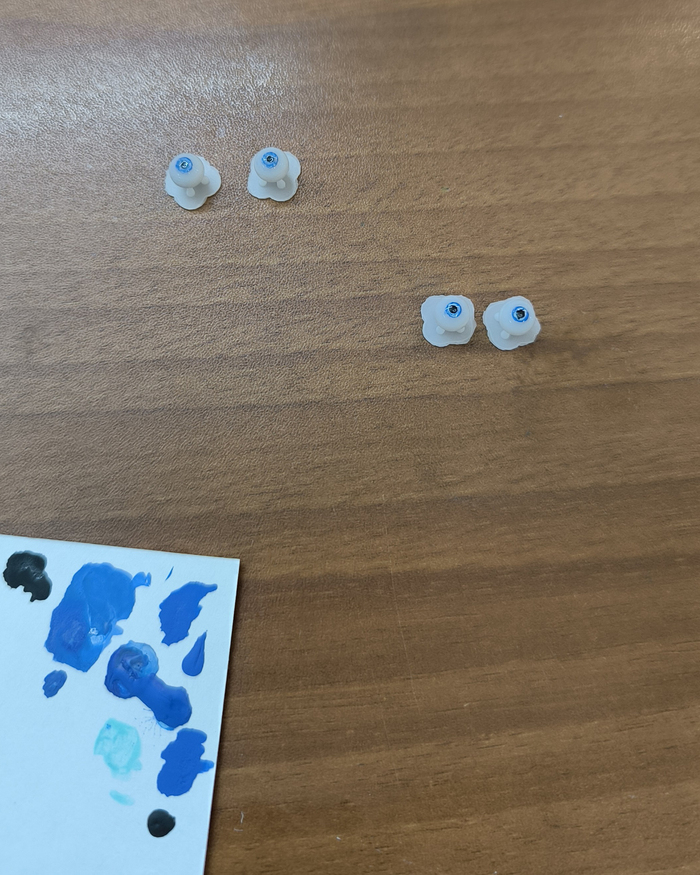

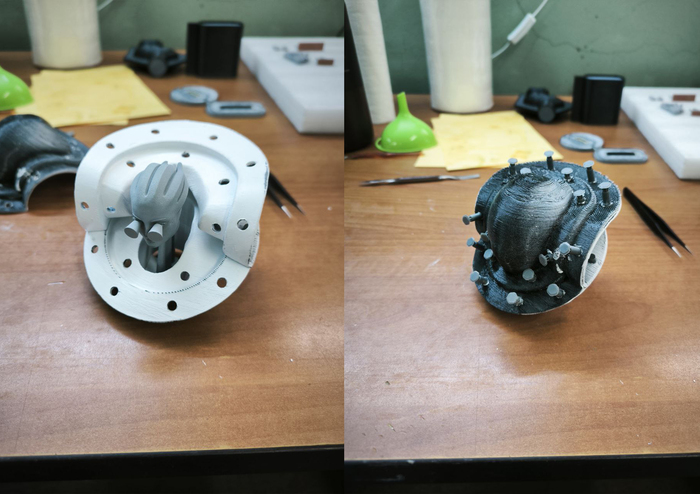

Во втором посте я упоминал, что одной из самых проблемных частей фигурки оказалась голова и глаза.

Попытка сделать глаза отдельными элементами неожиданно превратилась в самый сложный технический эксперимент за весь проект.

Иллюстративного материала по ходу экспериментов сохранилось немного, большую часть времени я был занят попытками заставить это вообще работать.

Идея с отдельными глазами появилась после знакомства с работами южнокорейской студии JND Studios. У них это решение выглядит просто: жесткие глаза и эластичная голова. Визуально результат отличный, логика понятна – значит можно попробовать повторить.

Попытка №1. Силикон на платине

Первым кандидатом на материал головы был силикон. По образованию я знаком с этим материалом и знал, что на рынке доступны два основных типа: силиконы на платиновом и оловянном катализаторе.

Очевидно, что JND Studios используют платиновый силикон – он безопасен и стабилен. Но тут вскрылась первая серьезная проблема: платиновый силикон крайне чувствителен к ингибированию (отравлению).

Фотополимерные смолы, а точнее фотоинициаторы в их составе, входят в список веществ, которые мешают такому силикону нормально застывать.

Решение существует – использовать специальные фотополимеры, совместимые с платиной. Но у этого варианта два минуса: высокая цена и заметно худшее качество печати.

Для экспериментов я попробовал инертный фотополимер отечественного производителя. Что бы я ни делал – менял параметры печати, режимы постобработки, строго следовал рекомендациям – результат оставлял желать лучшего.

Либо поверхность после печати требовала такой доводки, что проще было лепить модель заново вручную, либо силикон все равно не застывал в тонких местах и поднутрениях.

Попытка №2. Силикон на олове

После нескольких безуспешных заходов я переключился на силикон на оловянном катализаторе.

Его главное преимущество – он как медоед: ему на все насрать, чтобы он не затвердел, надо очень постараться.

Материал вел себя стабильно, но довольно быстро стало понятно, что проблема не только в самом силиконе.

Попытка №3. Печатные формы

Логичным шагом было напечатать формы и лить в них силикон. И тут выяснилось, что печатные формы из фотополимера плохо состыковываются между собой.

Я перепробовал разные параметры печати, варианты расстановки поддержек, ориентации моделей – ничего не помогло.

Вывод, к которому я пришел: фотополимерная печать – это не про высокую точность. Есть фазовый переход из жидкого состояния в твердое, а он всегда сопровождается усадкой и внутренними напряжениями, которые и приводят к деформациям.

Дополнительно выяснилось, что формообразующие поверхности – это углубления малого размера, и доводить их до идеального состояния крайне сложно.

Попытка №4. Классическая схема «мастер-модель → форма»

Следующая мысль – вернуться к классике: напечатать мастер-модель, снять с нее форму и уже в форму лить материал головы.

Но здесь всплыла новая проблема: если лить силикон в силикон, он неизбежно сошьется между собой.

Использование разделителей возможно, но это ухудшает детализацию поверхности и может создать проблемы при дальнейшей покраске.

Попытка №5. Полиуретан

В какой-то момент я вспомнил, что для крупных форм и литья гипса, бетона и искусственного камня используют полиуретан. Возникла идея сделать форму из полиуретана и лить в нее силикон.

На практике оказалось, что полиуретан неплохо прилипает к фотополимерам, а если загрунтовать модель – грунт отравляет полиуретан, и он не застывает.

Тогда я поменял материалы местами: форма из силикона, отливка из эластичного полиуретана.

Схема выглядела так:

печать мастер-модели из фотополимера

снятие формы силиконом на олове

заливка эластичного полиуретана

С первого раза результат снова оказался неудачным. Полиуретан формально застывал, но не набирал прочность: при малейшем растяжении рвался и рассыпался. Липкого слоя не было, но материал оставался слабым.

В этот момент я взял паузу.

Через пару недель, уже без особых ожиданий, я попробовал залить полиуретан в ту же форму еще раз – и неожиданно все сработало. Материал нормально затвердел, отливка получилась.

В итоге я пришел к выводу, что силикон на олове каким-то образом ингибирует жидкий полиуретан (подозреваю, что виной всему соли олова), но со временем эти вещества либо испаряются, либо «вымываются» пробными заливками.

Коротко о покраске

Отдельной задачей стала покраска. Если при варианте с силиконовой головой все выглядело относительно просто – существуют специализированные силиконовые пигменты и основы под них, – то с эластичным полиуретаном ситуация оказалась сложнее.

Найти краску, которая бы нормально держалась на поверхности, не трескалась и тянулась вместе с материалом, оказалось нетривиально.

Итог

Эксперимент с отдельными глазами и эластичными материалами на этом этапе для себя закрываю. Решение оказалось рабочим, но слишком сложным и нестабильным для повторения в текущем виде.

Тали

Первая готовая статуэтка 2026

Тали Зора 1/6 масштабе. 3д печать SLA с ручной росписью

Благодаря сменным рукам на магнитах она может снимать маску.

Фигурка Лиары: сложности, эксперименты и уроки для следующей версии

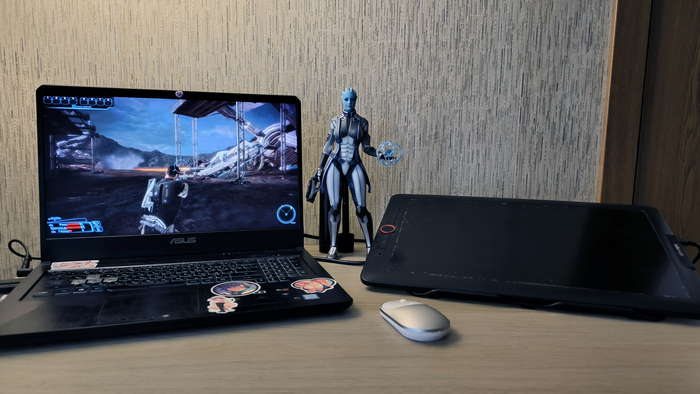

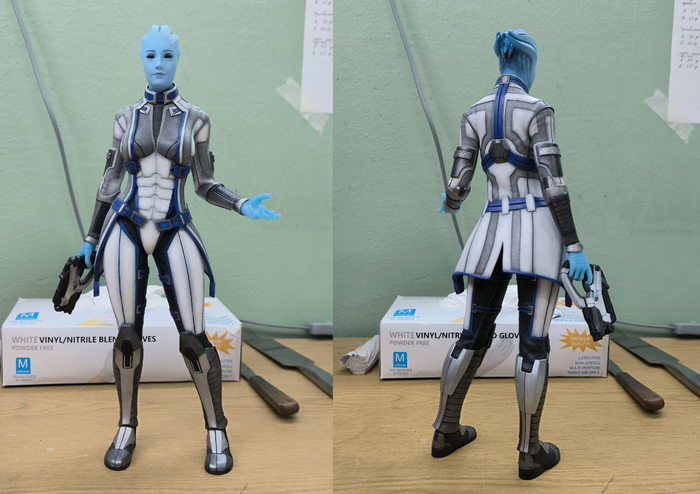

В прошлом посте я показывал финальный результат работы над фигуркой Лиары. Комментарии в целом совпали с моими внутренними ощущениями от результата: лицо и пропорции отличаются от игрового образа – это справедливое замечание.

Изначально цель была сделать фигурку максимально похожей на персонажа из игры. По итогу сходство получилось заметно хуже, чем планировалось. Ниже – разбор процесса работы над фигуркой и тех решений, которые к этому привели.

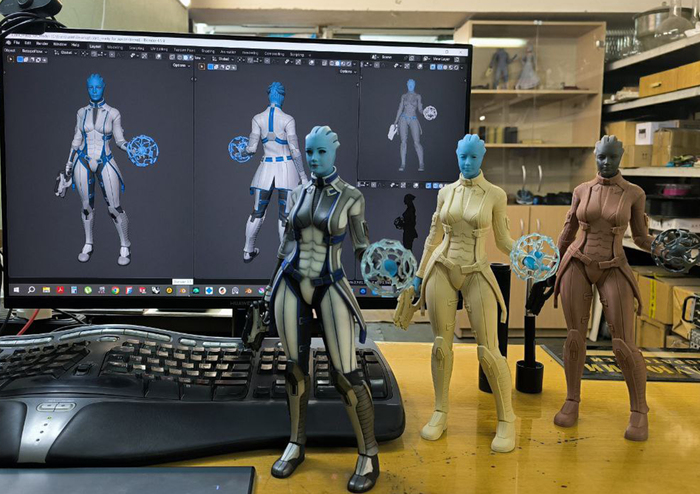

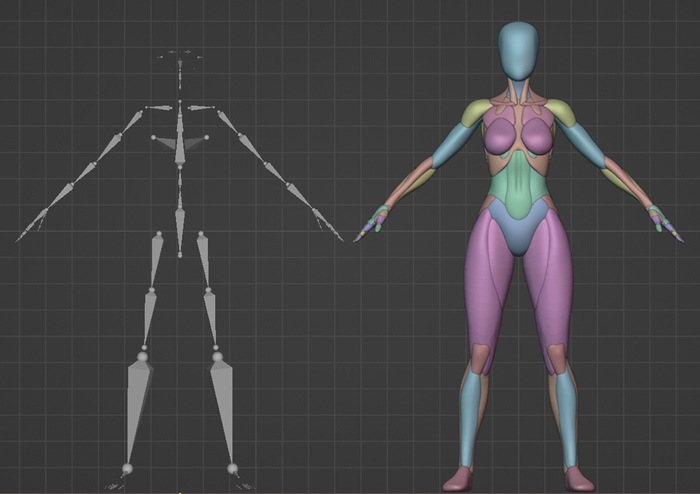

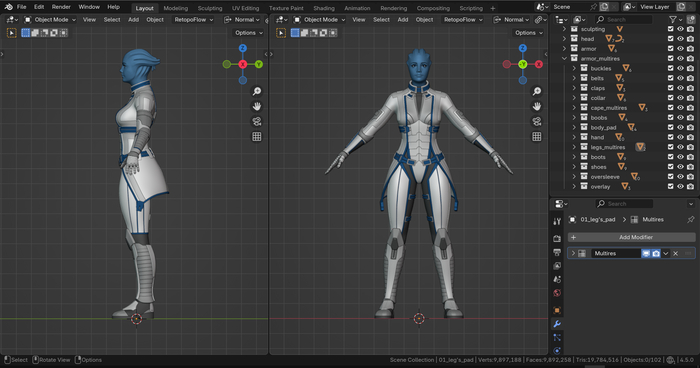

1. 3D-модель

На этапе 3D я ориентировался на несколько рефов, общее ощущение образа и скелет из Daz 3D. На старте у меня даже не было окончательного понимания, в какой позе будет финальная фигурка.

Опираясь на импортированный скелет, я сделал блокинг в A-позе.

Дальше шел скульпт силуэта и hardsurface-моделирование элементов костюма.

После этого – постановка в позу и исправление косяков, связанных с автоматическим распределением весов костей. В итоге получилась высокополигональная модель, которую я разбил на элементы и начал печатать как мастер-модели.

Уже сейчас очевидно, что для задачи «один в один» на этом этапе не хватило жесткой фиксации канона и контроля пропорций – часть отклонений появилась еще здесь.

2. Отдельные глаза и материал головы

Также я решил попробовать сделать глаза как отдельные элементы, а не часть скульпта – по аналогии с фигурками JND Studios или INART.

Эта идея привела к экспериментам с материалами – отдельной теме, к которой я вернусь в следующем посте. В итоге я остановился на эластичном полиуретане.

Такое решение, в свою очередь, потребовало использовать специальные полиуретановые краски, рассчитанные на эластичный материал, вместо обычного акрила. В процессе стало понятно, что для задачи максимального сходства это добавляет еще один фактор, который сложнее контролировать.

С точки зрения эксперимента – полезный опыт, но для задачи максимального сходства он добавил еще один источник ошибок.

3. Печать мастер-модели

В самой печати нет ничего необычного: фотополимерная печать для мастер-моделей и FDM – для опалубки. На Пикабу и так много постов на эту тему, поэтому подробно останавливаться не буду.

На этом этапе стало заметно, что часть пропорций, которые в 3D выглядели приемлемо, в реальном объеме читаются иначе – особенно бедра.

Но базовая геометрия к этому моменту уже была зафиксирована.

4. Изготовление форм и литье

Тут все стандартно: зачистка от поддержек, исправление недочетов печати, грунтовка, сборка форм и заливка силикона.

Не обошлось и без факапа: одну из форм я плохо собрал, из-за чего при заливке мастер-модель оторвало, а силикон вытек. Пришлось переделывать.

5. Отливки и тесты покраски

Все детали, кроме головы и рук, отливались из обычного литьевого пластика. Процесс простой: отвесить в нужной пропорции компоненты А и В, провакуумировать, смешать, залить в форму и закинуть ее в автоклав. На все – около пяти минут.

С покраской все оказалось сложнее.

Во-первых, это был мой первый опыт: около месяца ушло только на освоение акрила, аэрографа, грунтовок и финишных лаков.

Во-вторых, эластичные элементы потребовали отдельных красок и другого подхода – когда только освоился с акрилом, пришлось разбираться с новым материалом.

Итог

Если кратко:

я хотел сделать фигурку одновременно не похожую на все, что есть в продаже, и при этом максимально близкую к игровому образу.

Эти цели плохо сочетаются между собой, и в процессе я сам загнал себя в это противоречие.

Главный вывод для себя простой: учесть все допущенные ошибки и постараться не допускать их в работе над новой версией.

В следующем посте разберу отдельно эксперименты с материалами для головы – что сработало, а что оказалось ошибкой.

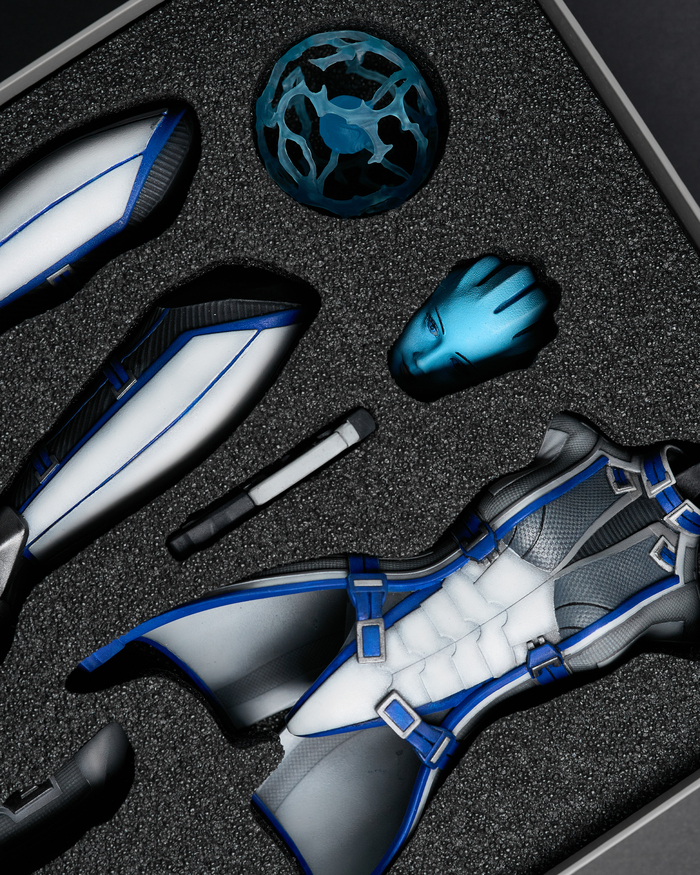

Фигурка Лиары из Mass Effect - финальный результат

Полгода работы над одной фигуркой.

Делал Лиару из Mass Effect так, как хотел бы видеть её у себя на полке.

Все этапы - от 3D-модели до готовой коробки - делал самостоятельно. Фигурка отлита из полиуретана двух типов: твёрдого (обычный литьевой пластик) и эластичного - для отдельных элементов. Конструкция разборная. Биотика напечатана на принтере: прозрачный литьевой пластик оказался слишком дорогим для экспериментов.

Если интересно, могу отдельно показать процесс по этапам.