Как новые припои в современной технике могут снизить надежность вашего ремонта

В отрасли обсуждают «обновление» SAC305 микродобавками висмута. Это припой который используется в большинстве потребительской электроники. Исследования показывают: 0,5–<3 % висмута повышают прочность, смачиваемость и стойкость к электромиграции, поэтому висмут рассматривают как развитие стандартного SAC305.

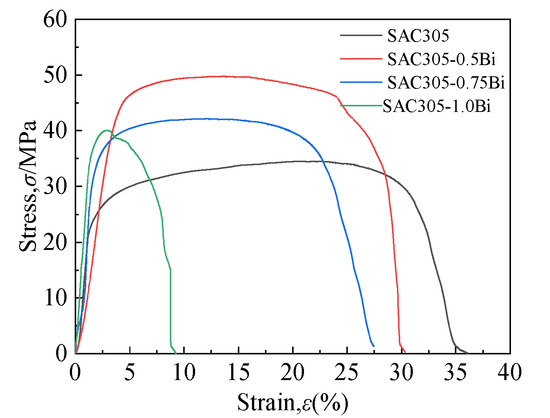

Результаты тестов на растяжение - припой с небольшой добавкой висмута лучше растягивается, а значит перенесет нагрузки без растрескивания

Производители припоя уже позиционируют висмут как «усилитель» высоконадёжных бессвинцовых сплавов и вводят такие составы в новые линейки.

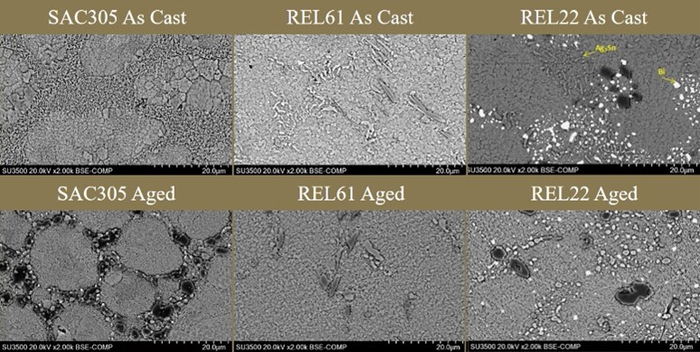

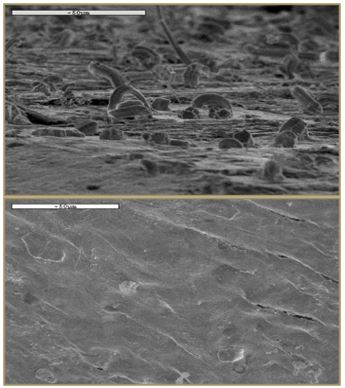

Сравнение микроструктуры SAC305 и двух висмутсодержащих сплавов до и после состаривания при температуре 150 °C в течение 24 часов.

Но для ремонта, где используется свинцовый припой (Sn-Pb или по русски 183с или ПОС-63), это несёт риск: при смешении Bi с Pb (остатки старого припоя, и припой на жале) в шве формируются низкотемпературные эвтектики и хрупкие Pb/Bi участки. Это локально понижает солидус (начало плавления) с ≈217 °C (SAC) до ~95–125 °C и делает шов склонным к трещинообразованию при термоциклах и вибрации.

iNEMI отдельно подчёркивает, что смешанные SAC-Bi/Sn-Pb или SAC-Bi/Sn-Bi узлы ведут себя иначе и требуют отдельной оценки ударной и термоциклической надёжности.

Вывод: по мере появления SAC-Bi у производителей, смешение его остатков с нашим Sn-Pb на ремонте может снижать термостойкость и повышать хрупкость шва.

Как с этим быть - неизвестно. Может много раз залуживать площадки. Хотелось бы заиметь спектрометр чтобы проверить какой припой используется в айфонах.

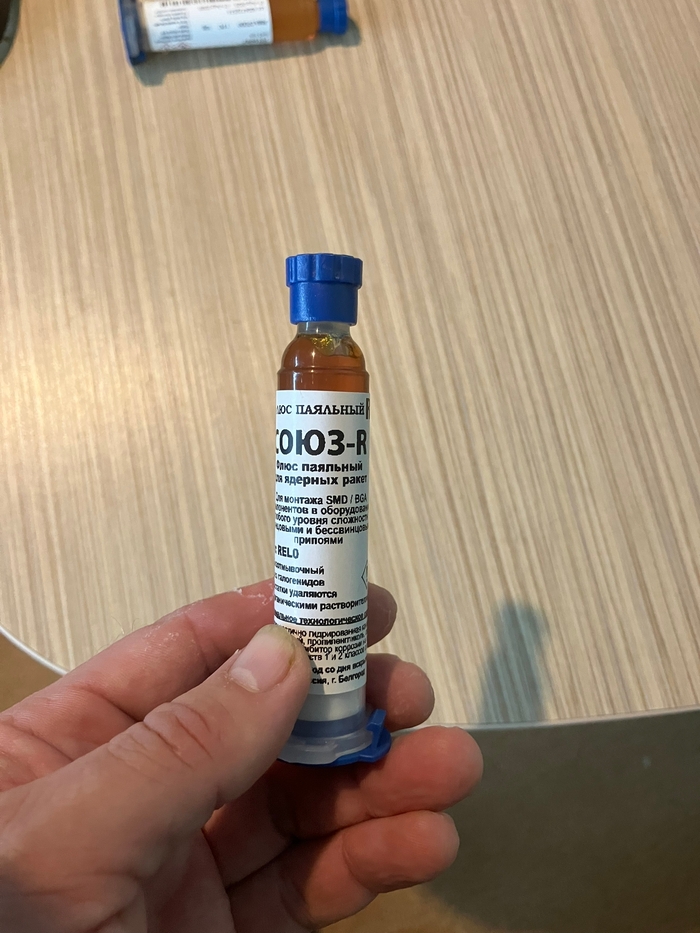

Минимизируйте риск строгим разделением припоев Sn/Bi138/158 и Sn/Pb183 и избегайте любых смешиваний между Bi-содержащими и свинцовыми зонами.

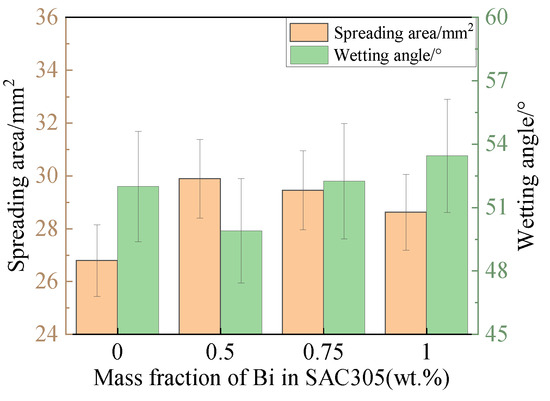

Еще картинки с характеристиками новых сплавов:

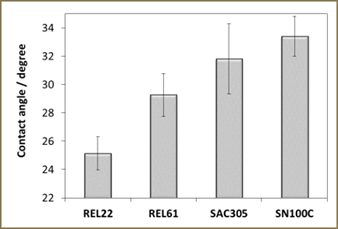

Висмутсодержащие сплавы REL22 и REL61 имеют более низкий краевой угол смачивания, чем традиционные SAC305 и SN100C.