КЛАСИФИКАЦИЯ РОМА ПО СТИЛЯМ

Перед тем как начнём: я являюсь автором ТГ-канала «Жека, скинь попить». Там больше фактов, мифов, подборок и разборов. Велком, если интересно.

В продолжении темы о производстве рома, в этой статье буду говорить подробнее про классификации. На самом деле ром делится на стили и категории. Сегодня речь пойдёт о стилях.

Перед началом следует сказать, что является определяющей разницей в стилях: сырьё и тип дистилляции.

Начать тут действительно следует со стилей потому, что категории действуют в рамках данных стилей. Про географические наименования в роме расскажу в конце статьи.

Выделяют 3 стиля рома: испанский, английский и французский. Почему именно эти стили? Ответ простой: стили были определены в следствии объединения стран, которые раньше находились в колонии либо Франции, либо Англии, либо Испании (очевидно, но лучше об этом повторю). Бытует мнение, что на данный момент существует ещё американский стиль. Но он по большей части является подвидом английского, поэтому сфокусируюсь на трёх основных.

ИСПАНСКИЙ

Если коротко — это массовый стиль рома. 90% мирового производства рома, сфокусировано именно в этой категории.

Мы, как покупатели, можем легко распознать «эспаньола стайл» на полке — на его этикетке будет красоваться надпись «Ron» (не Уизли). В самой же бутылке нас ожидает дистиллят из перегонной колоны (или колоны Коффи, или колоны непрерывного действия, или ректификованной колонны — все зависит от размера производства). Производство такого рома считается вторичным при производстве сахара, в связи с чем брага для него делается из черной патоки (мелассы или сгущенного сока сахарного тростника, «тростникового мёда»). Ром получается лёгким (если простым языком — из-за того что колону проходят только очень лёгкие и чистые пары), слегка сладковатым, немного пряным и фруктовым. Огрехой такого рома можно считать молодость и резкость спиртов. Выдержка может проходить в любой породе, а также может быть статической (залили в бочку и ждём) и динамической (по методу Солера-Криадера; часть старых спиртов всегда купажируется с более молодыми спиртами). После выдержки такой ром обычно фильтруют для получения белого или даже желтого цвета. Именно выдержка формирует основную органолептику напитка. А потому тип бочек играет ключевое значение. Для массового производства применяют американский дуб или бочки из-под бурбона. Связано это в первую очередь из-за близкого соседства с Америкой и желанием сэкономить на транспортировки.

Данный ром производят Куба, Доминикана, Пуэрто Рико, Венесуэла, Гватемала, Никарагуа, Панама, Колумбия, Перу, Коста Рика, Эквадор и Мексика. Кстати, именно продукт, полученный в колонах и из мелассы называют промышленным (ron industrial/рон индустриаль).

Определяющую роль для данного стиля сыграл Факундо Бакарди, уроженец каталонского города Ситтес. Будучи торговцем на Кубе, Факундо обратил внимание, что ром тяжелый и мощный. Дону Бакарди пришла идея делать более лёгкую версию, что принесло в рынок новые технологии. Благодаря американскому правительству, после сухого закона в Штаты хлынул большой поток лёгкого рома (моряки пили более крепкие варианты), т.к. было введено строгое законодательство в отношении импортного алкоголя.

Яркий пример доминиканский ром Барсело

ФРАНЦУЗСКИЙ

Стиль рома, который считается премиальным. Базовый ром во французском стиле будет значительно дороже испанского и чуть дороже английского (про него дальше). Главным отличием в нём является то, что делают его из сока сахарного тростника в перегонных кубах (как правило медных) и креольских колоннах.

Сок это первичный продукт, который получают при производстве сахара. Именно сок начинают уваривать, чтобы сделать из него мелассу и сахар, а уже из мелласы производят ром в двух других стилях. Очень сильно ценится именно первая выжимка сока, которая называется «везу» и является самой сладкой. Некоторые производства используют свежевыжатый сок, а некоторые предварительно сок слегка уваривают, не добавляя в него известись для кристаллизации. Этот стиль рома производят на Мартинике, Гаити, Маврикии, Мари-Галанте, Реюньоне, во Французской Гвиане и в Гваделупе. Такой метод производства ещё называют сельскохозяйственным (agricole rhum/агриколь ром). На этикетках такого Рома будет присутствовать надпись «Rhum» и он конечно же будет производиться во французских колониях.

Ром с Мартиники имеет особый статус «Защищенного наименования по месту происхождения» — AOC (Appellation d’Origine Controlle/Аппелласьон д’Орижин Контроле; такой статус имеют продукты, которые производят во французских регионах, в частности — сыры, вина, коньяк и тд). Этот статус регламентирует каждый этап производства рома, включая сорта тростника, высокие стандарты производства и качества, а также информацию о выдержке.

Популярность данного стиля стала случайной, т.к. французы больше предпочитали вино и виски. В моменте когда во Францию пришла филлоксера, а в виски мире царил кризис Паттисонов — французы пристрастились к рому.

Креольская колонна

Приверженец французского стиля — ром Мангустанс

АНГЛИЙСКИЙ

Данный стиль также как и испанский получают из черной патоки (мелассы). Более легкие варианты делают на острове Тринидад и Тобаго. А вот ром с острова Барбадос имеет более яркую ароматику и плотный насыщенный вкус. Барбадоский ром является самым древним ромом на Карибах. Сегодня английский ром могут изготавливать как в перегонных кубах «пот стилл», так и в непрерывных колонах «патент стилл». За счёт длительной ферментации и традиционной перегонки в кубах, английский ром очень насыщенный и плотный. Существует также специальная технология брожения, которую чаще применяют в английских колониях, называется она дандерная или просто дандер. Многие пользователи в русском сегменте интернета путают понятия дандер, ошибочно называя его «мусором», «дерьмом», «помоями», но это в корне не верно. Дандер по своему определению ближе к технологии «sour mash», чем к мусору. По факту дандер — это технология кислой закваски, когда остаток после первой перегонки добавляют в новую брагу. То, что принято называть, скажем так, «кисоном» или «отходами», в английском языке называют «мак» (muck). Мак сложный термин который на русский язык тяжело перевести, но попробую передать его смысл через исторический контекст. Когда на карибы пришли англичане, которые одни из первых начали осваивать новый свет, спирты они не производили. Заскучав по виски, они начали привозить с собой кубы, благо они были не большие. Особенно подобной практикой занимались шотландцы, так как в 17 веке их обложили чудовищными налогами касаемо производства крепких напитков, в частности законы о кубах и закон о ячмене (точное название не стал указывать, чтобы не фокусироваться на этом). С зерном на новой земле было не густо, поэтому пытались делать напитки из местного растительного сырья. История умалчивает как, но предположу что методом проб и ошибок смекалистые рабы сначала добрались до хозяйских запасов крепкого. Затем обратив внимание, что напиток помогает справится с дизентерией начали активно выяснять как его готовить. Как только были получены знания в области дистилляции, угнетенные решили: «А почему так не очищать воду?». Проблема была в том, что в паёк рабов ни вода, ни сырьё для самогона не входили. Как же они его тогда делали?! Из жидкости в кисонных ямах. Так было раньше, сейчас же осталась немного дистиллерий (1-2 на Ямайке и немногочисленные в остальном мире) и то с видоизменённым оригинальным рецептом. На них практикуется либо добавление мука в мелласу, либо поражение мелласы специальными бактериями. Почему технология постепенно сходит на нет? Всё дело в масштабировании и репутации. Масштабировать такую технологию достаточно тяжело, да ещё если потребитель узнает, что на фоне конкурентов ты, условно, делаешь ром из мелласы, говна и отходов, велик шанс, что к тебе он больше не придёт. Аутентичность конечно никто не отменял, но в разумных пределах.

Странами-изготовителями являются Барбадос, Тринидад и Тобаго, Бермуды, Санта-Крус, Сент-Люсия, Британские Виргинские острова, Гайана, острова Вест-Индии.

Английский стиль — ром Кракен

Как и с чем пить ром?

Ром как и любой крепкий алкогольный напиток можно пить в составе коктейлей, разбавленным или же в чистом виде. Разбавлять можно соками (цитрусовые, тропические), содовым и бесцветными газировками (тоники и спрайт).

В отличие от коньяков, рому не подойдёт шоколад и кофе. При всём уважении к продукта, такое сочетание не позволяет раскрыться органолептике ни рома, ни коньяка, ни шоколада. Все три продукта очень сильны и в аромате и во вкусе, поэтому не имея в комбинации балансирующего ингредиента максимум, что вы ощутите смягчение коньяка. Такой же эффект можно добиться если разбавить ром водой.

Интересным сочетанием будут нарезанные цитрусы, орехи, цукаты из тропических фруктов или блюда построенные на этих продуктах. Хорошо подойдут фруктовые салаты. Мое любимой закуской является апельсин, нарезанный круглым слайсами и посыпанный корицей. Можно посыпать коричневым сахаром или ванилином для сладости.

На основе популярными коктейлями сяитаются Грог (горячий коктейль на основе рома, чая, цитрусовых и специй), Мохито (коктейль на основе рома, содовой, мята и лайма), Куба Либре (коктейль на основе рома, Кока-Колы и сока лайма), Пино Колада (коктейль на основе ананасового сока, рома и кокосового молока или сливок).

Если такой контент зашёл подписывайся на ТГ «Жека, скинь попить». Там можно почитать разборы напитков, ликбезы и истории.

Срочный урок химии (и немного экономики с географией)

совмещенный урок: ХИМИЯ 🧪 + ГЕОГРАФИЯ 🌎 + ЭКОНОМИКА 💸

Итак, НЕФТЬ 🛢️

Разделение нефти в ректификационной колонне происходит из-за разницы температур кипения: бензиновая, керосиновая, газойлевая и другие фракции конденсируются на разных высотах колонны.

Это связано с тем, что они состоят из веществ с разной молекулярной массой — чем она меньше, тем слабее межмолекулярное притяжение (ван-дер-ваальсовы силы) и тем легче фракция переходит в газообразное состояние.

Полугар "Смородина"

ИНГРЕДИЕНТЫ

1. Солод пшеничный Курский, 7 кг: 781 рубль.

2. Дрожжи Bragman Whiskey, 1 пачка: 385 рублей.

3. Банка сушёных ягод чёрной смородины RusFrips, 70г: 388 рублей.

4. Лимон, 1 шт: 50 рублей.

5. Кофе, корица, гвоздика: нашлись в домашнем хозяйстве.

ЗАТОР (ОСАХАРИВАНИЕ)

Никогда до этого не пробовал сбраживать пшеницу по белой схеме, раньше делал её только по красной, настало время попробовать.

1. Готовлю квартиру к экзекуции, вытаскиваю оборудование. Замечаю, что утеплитель аппарата уже сильно облез, года три наверное держался. Минут 15, и вырезаем ему новую блестящую рубашку из пенотерма. Швы проклеиваю армированным скотчем.

2. Заливаю 5 литров воды в куб, устанавливаю фальш-дно и дезинфицирую кипячением несколько минут.

3. Доливаю воды в куб до 23 литров и ставлю на нагрев до 72 градусов. В моём регионе в системе водоснабжения отличная чистая артезианская вода повышенной жёсткости. Именно то, что любят дрожжи, так что воду использую водопроводную.

4. Тем временем перемалываю солод на ручной вальцевой мельнице.

5. Осахаривать буду самым простым методом: обратного температурного градиента. Засыпаю солод в куб при температуре 72 градуса и тщательно перемешиваю.

6. После внесения солода температура падает до 68 градусов. Если бы упала ниже, я бы подогрел как раз до 68.

7. Тщательно утепляю куб и оставляю осахариваться на четыре часа, каждые 15 минут перемешиваю. Не забываю каждый раз перед этим хорошо мыть руки. Для утепления использую ещё лист пенотерма на пол, два спальника вокруг и старый пуховик сверху.

8. После осахаривания пена уходит, на поверхности образуется маслянистая плёнка, на вкус сусло становится очень сладким. Можно сделать йодную пробу: в ложку сусла капнуть йодом. Если в сусле остался крахмал, не разложившийся под действием ферментов солода на моносахариды, йод сразу посинеет. Но я не умею открывать тюбик йода, чтобы не перемазаться им с ног до головы.

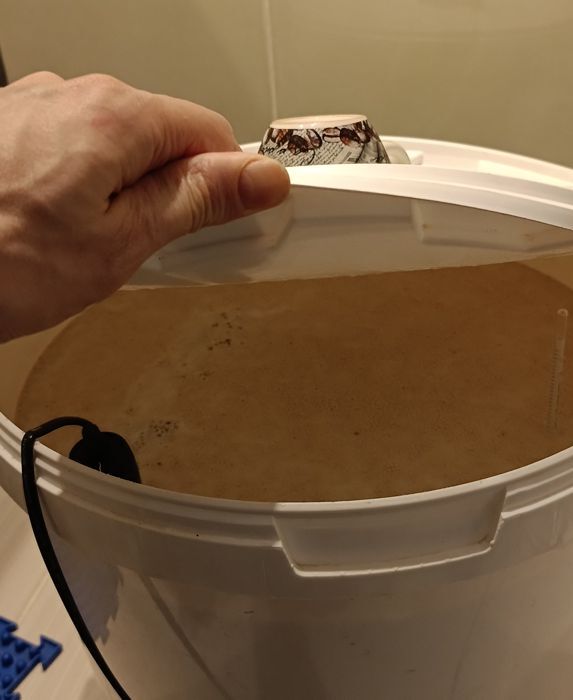

9. Нагреваю 10 литров промывочной воды до 70 градусов в ведре.

10. Тем временем дезинфицирую бродильную ёмкость, чиллер, нагреватель, гравицапу и инструменты. Добавление пары таблеток антибиотика в сусло полностью решит проблему риска заражения, но... Вроде и нет у меня против этого никаких предубеждений, но для дезинфекции предпочитаю использовать спирт: головы от предыдущих выгонов. Гравицапу дезинфицирую кипячением.

11. Сливаю сусло в ёмкость для брожения, вся дробина остаётся лежать на фальш-дне. Но в ней осталось ещё очень много сахаров, часть из них возвращаю в сусло промывкой. Снова заливаю в куб 10 литров горячей воды, хорошо перемешиваю и сливаю в ёмкость для брожения. По всей квартире стоит запах пшеничной каши.

12. Дальше сусло нужно охладить до температуры внесения дрожжей, и чем быстрее, тем лучше. Опять же для предотвращения заражения. Я использую змеевик с холодной водой - чиллер. Минут 20-30, и сусло остывает до 30 градусов.

13. Тем временем вычищаю куб от дробины, отмываю оборудование и кухню.

14. Устанавливаю аквариумный обогреватель, настроенный на 30 градусов, опускаю гравицапу. Гравицапа - приблуда для ускорения брожения. Представляет собой просто мраморную крошку из строительного магазина. Мрамор раскисляет брагу, кормит дрожжи и выводит углекислый газ, своей пористой поверхностью являясь центром газообразования, заодно создаёт циркуляционные потоки, перемешивая брагу. В качестве корпуса для гравицапы использую картридж джин-корзины. Очень удобно.

15. Делаю замеры. Сахарометр АС-3 показывает 12%, а вот рефрактометр к моему удивлению 10,5 брикс. Странно, обычно в сусле, ещё не содержащем спирта показания одинаковые...

16. Вношу дрожжи. Рассыпаю по поверхности, через 15 минут перемешиваю. Всё. оставляю ёмкость в покое на 60 часов. Гидрозатвор не использую, ничего не перемешиваю. Ну только заглядываю пару раз из любопытства.

17. Во время брожения брага пахнет сначала тестом, в конце свежим пивом. В ванной постоянно включен вентилятор в вытяжку, в остальной квартире запаха нет.

18. Через 60 часов делаю замеры. Сахарометр показывает -0,5%, рефрактометр 4 брикс. Согласно бражному калькулятору, брага выбродила на 100%, приблизительное содержание спирта 5,5%.

19. У готовой браги очень неожиданный приятный запах свежих яблок. Что-то прям интересное набродилось. На вкус горькая, но есть небольшая сладкая нотка. Видимо, остались несбраживаемые сахара.

20. Декантирую, т.е. снимаю с осадка. И вот тут меня ждал большущий сюрприз... Как я уже говорил, никогда до этого не ставил пшеницу по белой схеме (с фильтрацией дробины на стадии затора). Оказывается, несмотря на довольно крупный помол, пшеница, в отличие от ячменя, дала очень много муки. И на дне ёмкости лежит сантиметров 10 мучного осадка. Я был к этому совершенно не готов. Лавсанового пакета для фильтрования у меня нет, времени его покупать тоже. Несколько минут боролся с искушением перелить весь осадок в куб, но в итоге литров 5 браги с осадком ушло в канализацию. 😢 В следующий раз при работе с пшеницей по белой буду её дополнительно фильтровать.

ПЕРВЫЙ ПЕРЕГОН

1. Собираю аппарат:

Плита индуктивная 2 кВт;

Куб НЖ 37 литров;

Медная купольная крышка;

Медный шлем 20 литров 4'';

Два НЖ отвода 90 градусов 4'';

Медный конус 4'' - 2'';

НЖ переходник 2'' - 1,5'';

НЖ холодильник 1,5''.

2. Очень важно аккуратно установить все уплотнения. Это избавит от потерь и запаха в квартире. Не всегда получается сделать это самостоятельно, зову на помощь жену, а потом отправляю их с ребёнком на весь день гулять и не мешать алхимии.

3. На вентиляционный отвод холодильника надеваю шланг и выбрасываю его в окошко на улицу, это тоже очень сильно снижает запах.

4. Включаю плиту на полную мощность (2 кВт) на всё время перегона. Выжимаю всё досуха (до 4 % в струе). Первый перегон длится 3 часа 25 минут.

5. Смотрю на результаты: получилось 5 литров спирта-сырца крепостью 27%. Т.е. выход всего 190 мл/кг. Что ж, в следующий раз буду умнее с фильтрованием.

6. Отмываю аппарат. Особых серных разводов на меди нет, так что медь кислотой в этот раз решил не чистить, мою со средством для посуды.

ВТОРОЙ ПЕРЕГОН

1. Выливаю в куб сырец, добавляю туда банк из голово-хвостов, оставшихся от предыдущего перегона ячменя. Всего в кубе 1,35 литра АС (абсолютного спирта).

2. Собираю аппарат в конфигурации для второго перегона.

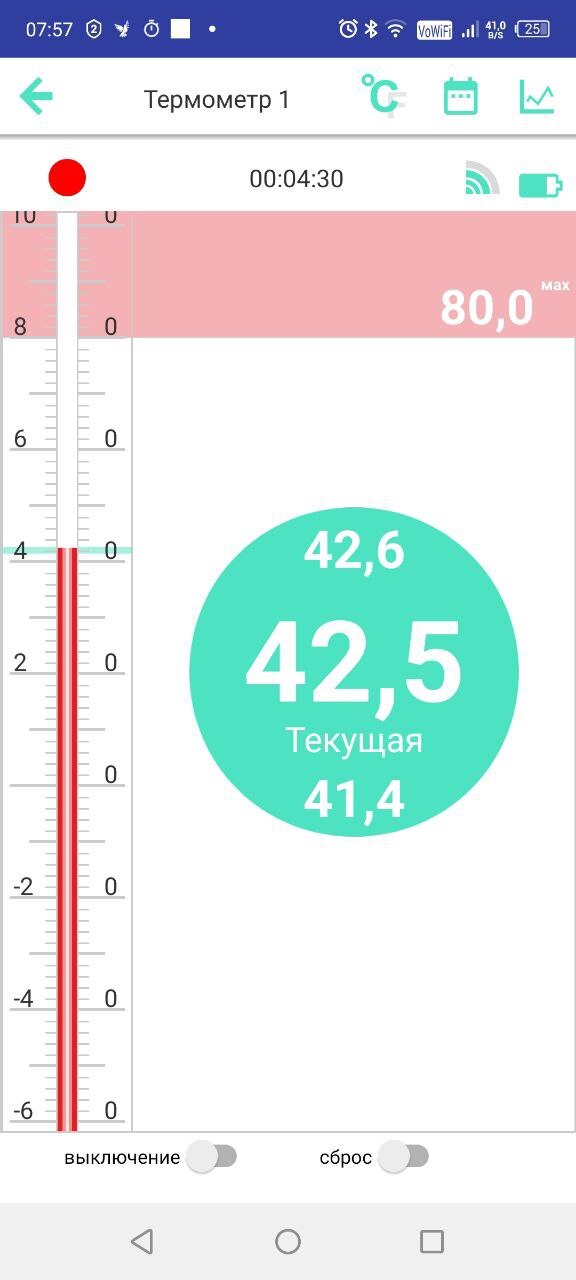

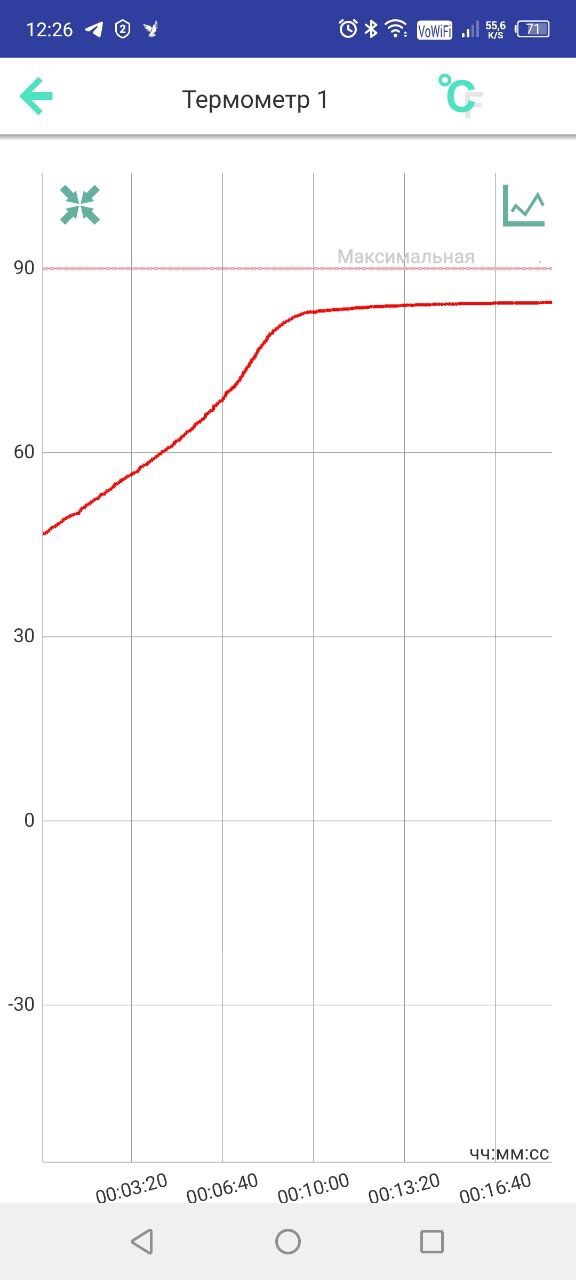

3. Разогреваю аппарат на полной мощности, когда температура в кубе приближается к 80 градусам, включаю охлаждение и убавляю мощность до 1300 Ватт.

4. Отбираю 105 мл голов, они пойдут на технические нужды. Отбор голов и тела веду на одной мощности, т.е. головы отбираю струйно.

5. Отбираю тело до 92 градусов в кубе, 73% в струе, средняя скорость отбора 27 мл/мин.

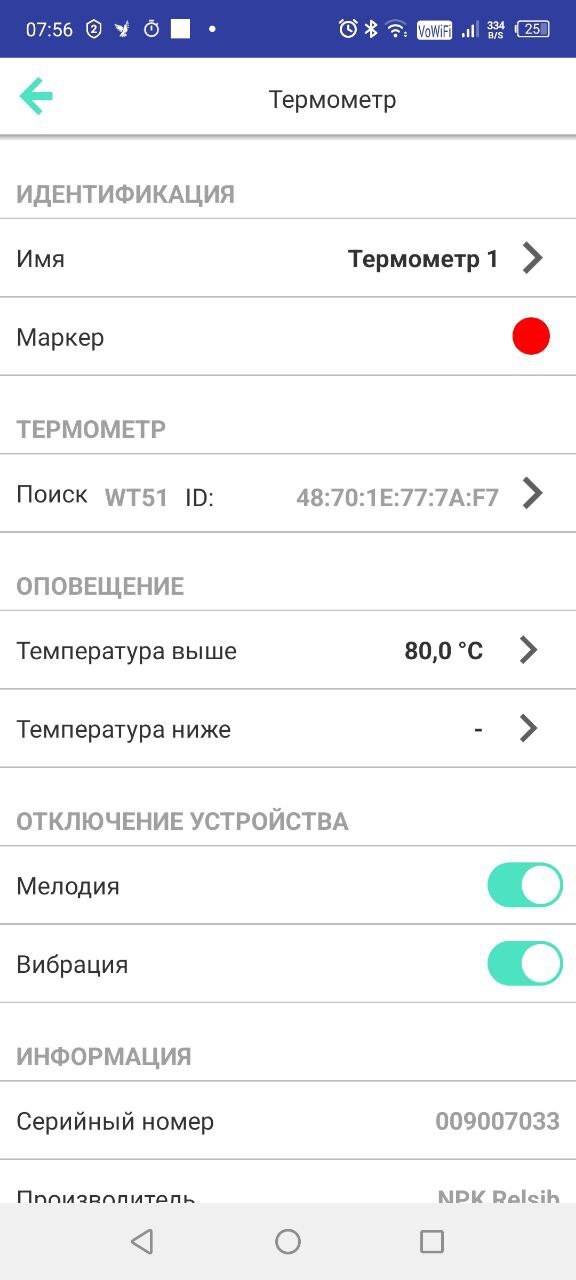

6. Для контроля температуры в кубе использую термометр с Wi-Fi. Приложение в телефоне моментально сигнализирует о достижении уставок.

7. Автоматику не использую, автоматики мне на работе хватает.

8. Отбираю хвосты до 5% в струе, они пойдут в банк для следующего перегона. Каждые 15 минут добавляю по 100 Ватт мощности. Весь перегон занимает 2 часа 10 минут.

9. Сливаю кубовой остаток, отмываю аппарат.

10. В итоге имею 1,9 литра дистиллята крепостью 78%, разбавляю его один к одному питьевой водой.

ТРЕТИЙ ПЕРЕГОН

1. Выливаю в куб дистиллят, собираю аппарат в конфигурации без шлема, но с джин-корзиной. Картридж в корзину пока не вставляю.

2. Готовлю засыпь в джин-корзину:

- перетираю в ступке сушёные ягоды чёрной смородины;

- снимаю цедру с небольшого лимона, с ним поаккуратнее, иногда у меня джин получался чересчур цитрусовым;

- кидаю парочку гвоздичек;

- пару ложек молотого кофе;

Точных пропорций у меня нет, кладу всего "на глаз".

3. Также, как и при втором перегоне разгоняю аппарат на полной мощности и снижаю до 1300 Ватт при начале отбора.

4. Отбираю 75 мл голов, они пойдут в банк для следующего перегона.

5. Вставляю картридж с засыпью в джин-корзину и начинаю отбор тела.

6. Отбираю тело до 93 градусов в кубе и 67% в струе, каждые 15 минут сливая конденсат джин-корзины через дренажный краник. Это тоже в банк, не пропадёт. Если не дренировать корзину, в продукте появится запах варёного компота. Скорость отбора 30 мл/мин.

7. Отбираю хвосты до 10% в струе, каждые 15 минут повышая мощность на 100 Вт. Весь перегон составил 1 час 45 минут.

ФИНАЛ

На выходе получаю 1,5 литра дистиллята крепостью 76%, разбавляю мягкой питьевой водой до 42%. В итоге получается 2,74 литра готового полугара - ни на что не похожего авторского напитка с фруктово-ягодно-пряным ароматом и выраженным вкусом пшеничного дистиллята (полугара, хлебного вина). Пригоден как для питья в чистом виде для застолий, так и для коктейлей.

Поставим его на полку и не будем трогать. Это на Новый год.

Кто мне подскажет, чем окрасить его до слегка фиолетового оттенка? Джин я окрашиваю тайским синим чаем, но это получается холодный голубой оттенок, а я хочу более тёплый фиолетовый.

СЕБЕСТОИМОСТЬ

1. Ингредиенты: 1604 рубля.

2. Электроэнергия 14,77 кВт*ч: 73 рубля.

3. Вода для охлаждения: 50 рублей.

4. Себестоимость бутылки объёмом 0,75 литра 475 рублей.

Почему не включаю в себестоимость стоимость оборудования? В себестоимость продукции входят не капитальные вложения, а амортизация. А какая у меня амортизация? За несколько лет пара стеклянных спиртометров и мензурок, да шланги разок все поменял.

Почему не включаю затраченное время? Я к себе не батраком нанимался, а занимаюсь хобби, которое приносит большое удовольствие, так что тут только профит, а не расходы.

ДОБРОЖЕЛАТЕЛЯМ И ВОЛНУЮЩИМСЯ

Процесс безопасен, т.к.:

1. Выходной диаметр аппарата 4 дюйма, его никакой дробиной не забить.

2. Работаю на индукционной плите, т.е. без открытого пламени.

3. Куб оснащён предохранительным клапаном - такая красная пимпочка на крышке.

4. Температура в кубе контролируется WIFI термометром и если что-то идёт не так, телефон сразу начинает орать, температура на верху колонны тоже контролируется электронным термометром со звуковой сигнализацией.

Да, процесс связан с неприятными запахами, но они появляются только когда что-то открываешь, сливаешь, переливаешь. Или если уплотнения плохо собрал. Ни о какой вонище целый день речь не идёт.

Да и в квартире я работаю только зимой, а в тёплое время - на даче!

Всё вышеприведённое - просто личный опыт, рецепт авторский, т.е. придуманный. Называю напитки так, как называю потому что мне нравится их так называть. 🤷♂️

Спасибо за внимание!

По заветам предков

Фотография с сайта "Культурология": https://kulturologia.ru/blogs/050118/37224/

Как завещали нам наши предки, далёкие и не очень, "веселие Руси есть пити!". Кроме того, общеизвестно, что, во-первых, власть предержащие всегда увещевали народ меньше пить самогон (а больше - казённую водку), и, во-вторых, на эту самую "казёнку" всякий раз при любом удобном и неудобном случае, не стеснялись повышать акцизы, налоги, сборы, поборы... отчего цена жидкости росла, а качество - вовсе нет.

Посему перед каждым из нас стоит первоочередная задача - сделать так, чтобы захватившие власть над страной паразиты как можно меньше кормились бы с того, что мы пьём. И самый надёжный способ решения этой задачи - наладить (исключительно для собственного, домашнего потребления) производство качественных напитков из максимально доступного сырья, сделать это производство рентабельным и обеспечить максимально высокое качество производимых напитков. А именно - водок, настоек, наливок, ликёров, аперитивов и прочих декохтов.

В основе же любого производства, в том числе - и алкогольного, должен лежать строгий, ясный, трезвый и точный расчёт. Поэтому я и предпринял попытку сделать калькулятор винокура - простое средство для расчёта закладки исходного сырья (сахарной браги), для определения эффективности брожения браги и перегонки её в водно-спиртовую смесь (вода + этанол) с учётом технологических особенностей дробной перегонки, для расчёта пропорций при смешивании водно-спиртовой основы с водой для получения напитка заданной крепости, для проверки полученного результата с помощью метода Менделеева-Фертмана... наконец, для точного расчёта водно-спирто-сахарных растворов (ликёров, аперитивов и проч.) при достижении требуемого баланса содержания спирта и сахара в конечном продукте.

Сам калькулятор работает в среде ОС Windows (от XP/Pro до самых современных), интерфейс на русском языке, для расчётов достаточно задать значения "белых" полей и прочитать результат в "жёлтых" полях. Думаю, что с таким интерфейсом справится и самый начинающий винокур, даже и самогонщик-новичок (не имеющий никакого отношения к "Новичку"). Инсталляция не требуется, достаточно скачать дистрибутивный архив, распаковать его в отдельную папку, и запустить exe-файл. Через ряд иконок тул-бара (или через меню) выбрать требуемый вид расчёта и... а дальше - воплотить расчёты в жизни, и возрадоваться. Как наши предки, в конце концов, не видевшие между собой особых различий, барьеров и противоречий...

Фотография с сайта "Культурология": https://kulturologia.ru/blogs/050118/37224/

И последнее. Сам калькулятор искать здесь: https://cloud.mail.ru/public/eZAM/ty1ZeGC3u

Виски своими руками в домашних условиях (белая схема, тройной перегон)

ИНГРЕДИЕНТЫ

1. Базовый ячменный солод ProperMalt 7 кг 686 рублей.

2. Турбо дрожжи Bragman Whiskey 1 пачка 311 рублей.

ОСАХАРИВАНИЕ

1. Осахаривание провожу в ёмкости перегонного куба. Устанавливаю фальш-дно, заливаю немного воды, довожу до кипения и кипячу минут 10 с закрытой крышкой для стерилизации.

2. Доливаю воду до объёма 23 литра, нагреваю до 72 0С.

3. Стерилизую все инструменты. Для стерилизации использую головы от предыдущих перегонов.

4. Солод перемалываю на ручной вальцевой мельнице. Помол делаю довольно крупный. Этот мешок солода пролежал у меня целый год не в самых идеальных условиях, это конечно не хорошо, так что ожидаю низкий выход. Наверное, стоило бы в связи с этим сделать помол помельче, но моя мельница этому сопротивляется. Исходим из реальных возможностей.

5. Для затирания использую метод обратного градиента. Засыпаю солод в воду при 72 0С, очень хорошо перемешиваю, температура падает до 66 градусов, подогреваю до 68, постоянно перемешивая, закрываю крышкой и максимально утепляю куб.

6. Оставляю на 4 часа, перемешиваю каждые 15 минут.

7. Дезинфицирую бродильную ёмкость, чиллер, нагреватель, сахарометр головами, после выдержки в течение нескольких минут ёмкость и чиллер споласкиваю водой. Ведро для промывочной воды и гравицапу дезинфицирую кипячением.

8. Сливаю сусло в бродильную ёмкость. В это время нагреваю 10 литров воды для промывки до 70 градусов.

9. Потихоньку выливаю промывочную воду в куб, тщательно всё перемешивая. Сливаю промывку в ёмкость.

10. Подключаю чиллер, охлаждаю сусло до 30 градусов (у меня заняло полчаса)

11. Делаю замеры: по сахарометру АС3 чуть больше 12%, по рефрактометру 12,2 брикс. Вроде не так и плохо.

12. Рассыпаю дрожжи по поверхности, минут через 15 размешиваю по всему объёму, опускаю нагреватель, настроенный на 30 градусов, опускаю гравицапу , закрываю крышкой и в добрый путь. Я сторонник максимально быстрого брожения, гидрозатвор не использую, просто накрываю отверстие в крышке, чтобы не насыпалось ничего. Во время брожения в брагу не лезу, не перемешиваю.

13. Проверяю через 60 часов. Поверхность спокойная, шипения не слышно, спичка у поверхности не гаснет. По сахарометру 0,5%, по рефрактометру 4,5 брикс. Бражный калькулятор говорит, что мнимое выбраживание 102%, реальное 84%, что для солодовой браги отличный показатель.

14. Запах браги очень приятный, пивной, на вкус сладости нет: горько-кислая. Вот кислоты во вкусе явно перебор, обычно брага просто горькая. Но других признаков заражения МКБ нет. Запах очень хорош, никаких плёнок на поверхности нет, на вкус необычна, но приятна. Декантирую.

ПЕРВЫЙ ПЕРЕГОН

1. Собираю аппарат:

Плита индуктивная 2 кВт;

Куб НЖ 37 литров;

Медная купольная крышка;

Медный шлем 20 литров 4'';

Два НЖ отвода 90 градусов 4'';

Медный конус 4'' - 2'';

НЖ переходник 2'' - 1,5'';

НЖ холодильник 1,5''.

2. Вентиляционный отвод холодильника вывожу шлангом в вентиляцию для снижения запаха в кухне.

3. Гоню до 5 процентов в струе. В итоге через 3 часа 55 минут перегона получаю 5,35 литров спирта-сырца крепостью 31%. Выход получился 240 мл АС на килограмм солода. Да, ожидаемо низкий выход, обычно получаю 300 мл/кг. Ну... чем чего-то меньше, тем оно ценнее! :) Принцип дефицита. :) Видимо, всё-таки подхватил МКБ, но в органолептике сырца всё в порядке, может даже что-то в этом и есть что-то интересное.

4. Кислотность такая высокая, что крышка сияет чистой медью. Отмываю аппарат без применения средств, просто механически.

ВТОРОЙ ПЕРЕГОН

1. Сырец не разбавляя заливаю в куб, добавляю туда из банка головохвосты от предыдущей перегонки бурбона 1,65 литра 41%. Всего в кубе 2,32 литра АС.

2. Собираю аппарат для второй перегонки и врубаю на полную мощность для разогрева.

3. Для контроля температуры в колонне использую обычный цифровой показывающий термометр, а для температуры в кубе - цифровой WI-FI термометр. Мне кажется очень удобным выставлять уставки для звуковой сигнализации, следить за скоростью нагрева.

4. При достижении 80 граусов в кубе включаю охлаждение, убавляю мощность до 1300 Вт. Весь отбор голов и тела веду на одной мощности, т.е. головы отбираю струйно.

5. Отбираю 120 мл голов - они пойдут для технических нужд.

6. Отбираю тело до 92 градусов в кубе и 69% в струе. Средняя скорость отбора 25 мл/мин.

7. Отбираю хвосты до 10% в струе. При отборе хвостов каждые 15 минут повышаю мощность на 100 Вт. Хвосты пойдут в банк для следующего перегона вместе с сырцом.

8. Весь перегон занимает 2 часа 50 минут, на выходе получаю 2,1 литра дистиллята крепостью 78%.

ТРЕТИЙ ПЕРЕГОН

1. Разбавляю дистиллят один к одному, заливаю в куб. Перегоняю точно также, как второй перегон.

2. Отбираю 80 мл голов - они пойдут в банк.

3. Отбираю тело до 93 градусов в кубе, 73% в струе.

4. Отбираю хвосты до 10% в струе, они пойдут в банк.

ИТОГ

1. В итоге получилось 1,65 литра 80%-ного нью-мейка.

2. Разбавляю до 60%.

3. Кидаю в нью-мейк пару оставшихся у меня дубовых брусочков из винной бочки и оставляю на полтора месяца.

4. В итоге получится 2,94 литра 42-хградусного виски, т.е. 4,2 бутылки по 0,7 литра.

СЕБЕСТОИМОСТЬ

1. Ингредиенты 997 рублей.

2. Электроэнергия 14,5 кВт*ч 70 рублей.

3. Вода на охлаждение 1 м3: 50 рублей.

4. ИТОГО себестоимость одной 0,7-литровой бутылки 266 рублей.

5. Ну, а обсуждать вкусы - дело спорное. :) Мне свои напитки очень нравятся.

Замкнутый цикл водоснабжения мегаполиса с использованием дистиллированной воды1

Рассмотрим замкнутый цикл водоснабжения мегаполиса, основанный на использовании дистиллированной воды, который будет включать в себя следующие основные элементы

Станция водоподготовки, на которой вырабатывается дистиллированная вода, которая поступает в общий замкнутый цикл

Станция минерализации, которая использует дистиллированную воду из общего замкнутого цикла для ее минерализации и получения питьевой воды (холодной и для производства горячей)

Котельная, которая вырабатывает горячую питьевую воду, получаемую от станции минерализации, и отдельно использует дистиллированную воду для отопления

Станция очистки бытовых сточных вод, которая очищает сточные воды после использования, а полученную дистиллированную воду направляет в общий замкнутый цикл (также при необходимости она может очищать воду из системы отопления).

1) Оптимальный рабочий режим замкнутого цикла — принципы и алгоритм

Ключевая идея: максимизировать возврат воды в общий «дистиллят-пул» и минимизировать потери (утечки, испарение, выброс концентратов), при этом сохранить требуемое качество питьевой и технологической воды. Работает так:

Станция водоподготовки (дистиллят)

• Непрерывная выработка дистиллята в объёме, покрывающем базовый городской спрос + технологические потери/подстраховку.

• Пермеат/дистиллят идёт в общий «буферный пул» (герметичные резервуары, онлайн-контроль качества). Приоритет — стабильность качества и объёма. (RO→MED/дистилляция + рекуперация тепла).Станция минерализации (централизованная) — формирование потребительских потоков

• Из общего пула дистиллята формируются два потока: холодная питьевая (60%) и горячая питьевая / ГВС (40%). Минерализация дозируется по рецепту, для ГВС профиль мягче (меньше Ca/HCO₃).

• После минерализации — финальная УФ/полировка и подача в распределительную сеть или на подогрев в котельную.Котельная / система горячего водоснабжения и отопления

• Горячая питьевая вода нагревается в котельной (или централизованно в ТЭЦ/котельной района). Важное требование — максимальный возврат конденсата/конденсата ГВС в «пул».

• Для отопления (если используется дистиллят как теплоноситель) — закрытый контур с конденсато/возвратом, минимальным выбросом пара и регулярной обработкой (химия, дозирование ингибиторов коррозии).Станция очистки бытовых сточных вод (Центр рециклинга)

• Собирает все возвратные потоки (канализация бытовая, конденсат котельной, промывочные воды минерализации, промывки мембран и т.п.).

• На входе — грубая очистка → физико-химическая предобработка (если надо) → мембранные ступени (UF/RO) → MED (если целим получить дистиллят). Концентраты и осадки обезвоживаются и/или направляются на кристаллизацию/утилизацию.АСУ и оперативная логика

• Централизованная SCADA: баланс потоков, пресс-триггеры по запасам в буферах, аварийный перевод на резервный источник, управление возвратом конденсата.

• Правило «сначала вернуть всё, что можно вернуть»: любой возвратный поток идёт на повторную очистку, если его качество/концентрат и объём делают утилизацию целесообразной.

2) Где и почему происходят потери — основная разбивка (ориентиры)

Потери в распределительной сети (утечки + нелегальные подключения)

Типично: 1–10% (в современных системах 1–5%; в старых сетях — до 20–30%).

Причины: изношенные трубопроводы, аварии, неправильное давление.

Меры: модернизация сети, сегментация и дистанционное обнаружение утечек, снижение напоров, резиновая арматура, программы активного управления давлением.

Потребительские «невозвратные» потери (использование, испарение, инкорпорация в продукты)

Типично: 2–8% (включает приготовление пищи, потерю в продуктах, бассейны, автопромывка, испарение из систем охлаждения и т. п.).

Для большого мегаполиса часть воды «инкорпорируется» в продукты/пищу/строительство; расстояние варьирует.

Меры: экономия воды, повторное использование для полива и технических нужд.

Потери на этапе минерализации (промывки, промывки картриджей, сбросы при регулировке)

Типично: 0.1–1% (в основном потери на промывку/обслуживание, замены картриджей, обратные промывки).

Минерализация сама по себе воды не «сжигает» — добавляет соли; но промывки/замены расходуют небольшие доли.

Меры: рекуперация промывочных вод, оптимизация режима промывок, возврат промывок в станцию очистки.

Потери в котельной / при нагреве (пар, испарение, blow-down котлов)

Типично: 1–10% от горячего потока (зависит от качества возврата конденсата и типа системы).

Детали: бойлерный blow-down (регулярное удаление концентрата) 1–5% типично; не возврачен конденсат (утечки, утечка паром) добавляет ещё.

Меры: возврат конденсата (максимум 85–98%), энергорекуперация, снижение blow-down за счёт деаэрации и мягчения воды, улучшение теплоизоляции.

Потери в станции очистки сточных вод (шламы, концентраты, испарение при сушке осадков/кристаллизации)

Типично: 5–20% от поступившего сточного объёма (вода, потерянная как влага в осадках/концентрате и при утилизации).

Пояснение: при мембранной обработке есть концентрат/бриня — recovery RO/MED обычно 70–95% в зависимости от схемы; остаток идёт в концентрат/шламы. При термической сушке часть влаги уходит в пар.

Меры: повышение recovery RO (пред-обработка + staged RO/ED), использование MED для максимальной рекуперации воды из концентрата, обезвоживание осадков, кристаллизация для извлечения солей и минимизации объёма отхода.

Технологические потери вспомогательных потоков (CIP, промывки мембран, промывки фильтров)

Типично: 0.5–2%.

Меры: закрытые циклы промывок, возврат промывочной воды в предочистку/бак для повторной обработки.

Аварийные и непредвиденные потери (разливы, промышленные аварии)

Невелико при нормальной эксплуатации, но возможны пиковые события; планировать резервные запасы 5–10% мощности.

3) Рекомендуемые целевые (оптимальные) уровни потерь для хорошо спроектированного мегаполиса

(ориентиры для проектирования системы «высокого класса» — с современной насосной станцией, хорошим возвратом конденсата и мембранной схемой)

Сеть + распределение: ≤ 5%

Невозвратные потребительские потери (инкорпорация/испарение): ≈ 3–6%

Минерализация (промывки/обслуживание): ≤ 0.5%

Котельная / возврат конденсата: потери ≤ 5–8% (при хорошем возврате конденсата 92–95%)

Сточная станция (нетто-потери при превращении сточных → дистиллят): ≈ 10–15% (зависит от схем; при RO + MED можно снизить ближе к 5–8% для определённых потоков, но это энерго/капиталозатратно).

4) Упрощённый пример масс-баланса на 1 m³ дистиллята

Возьмём 1.000 m³ дистиллята, поданного из станции водоподготовки в общий пул. Применяем консервативные целевые ориентиры (оптимизированный кейс):

Распределение и потребление

Утечки и сеть: 3% → 0.030 m³ утеряно навсегда.

Невозвратное потребление (пища, впитывание, испарение): 5% → 0.050 m³ «инкорпорировано/испарено».

В итоге возврат в канализацию = 1.000 − 0.030 − 0.050 = 0.920 m³.

Сточная станция — очистка → дистиллят

Пусть сточная станция использует UF → RO → MED и имеет общий recovery дистиллята 85% от входящего сточного объёма (это реалистично для комбинированной схемы с упором на возврат воды, но требует энергетических и CAPEX затрат).

От 0.920 m³ поступает в очистку → 0.782 m³ возвращается в пул (0.920 × 0.85).

Потери в очистке (концентраты, шлам, испарение при сушке) = 0.138 m³ (0.920 × 0.15).

Буферный пул после очистки

В пул возвращено 0.782 m³ дистиллята; суммарно в пуле остаётся 0.782 m³ (плюс новые притоки от водоподготовки плюс возможные привозные резервы).

Чистый «дефицит» после одного оборота: 1.000 → вернулось 0.782 → чистая потеря 0.218 m³ (21,8%). Эта «чистая потеря» — совокупность всех непоправимых потерь (утечки+инкорпорация+концентраты/шламы).

Влияние котельной

Из возвращённого 0.782 m³ предполагаем, что 40% используется как горячая вода (0.313 m³) и 60% как холодная (0.469 m³)

Возврат конденсата котельной — допустим 90% (хороший уровень). Значит из 0.313 m³ горячего: 0.282 m³ возвращается в канализацию/пул; 0.031 m³ теряется как blow-down/пар/испарение (и эта 0.031 m³ позже пойдёт на очистку и частично вернётся по recovery 85%). При итерации в стационарном режиме эти потери уже учтены в общем recovery и «чистой потере» выше.

Итерационная картина

Если цикл многократен, система придёт к стационарному дефициту равному совокупной «чистой потере»/оборот. Для пополнения потребуется либо дополнительная вода из источника (станция водоподготовки генерирует этот дефицит), либо импорт/запас.

Итог (для этого примера):

На каждый 1.000 m³, выпущенный в сеть, ~782 m³ в среднем вернётся в дистиллят-пул после одного полного оборота.

Чистые потери ≈ 218 m³ / 1000 m³ = 21.8% (включают утечки, инкорпорацию и остаточные концентраты/шламы).

При улучшении recovery сточной станции (до 90–95%) и снижении потерь в сети до 1–2% этот коэффициент падает существенно (например: recovery 90% + сеть потери 2% + инкорпор. 4% → чистые потери ≈ 12–8%).

Важно: эти числа — ориентиры/шаблон. Точные значения очень чувствительны к: качеству сети, доле технических/промышленных нагрузок (которые дают больше невозвратных потерь), параметрам RO/MED (recovery), эффективности возврата конденсата и политике использования промывных вод.

5) Тактические рекомендации для минимизации потерь и увеличения возврата

Максимально высокий recovery на станции очистки сточных вод

Комбинация предобработки → staged RO → MED / кристаллизация. Цель: recovery ≥ 85–90% для бытовых потоков. Это снизит соль-шламовые потери.

Вернуть конденсат в 90–98% для котельной — это даёт один из самых больших выигрышей.

Инвестиции в конденсатные сборники, улучшенные теплообменники, герметизацию и мониторинг.

Снижение сетевых потерь

Приоритет: обследование и санация «горячих точек» утечек, секционирование, давление-менеджмент. Двигаться к <5% потерь.

Замкнутые/рециркуляционные схемы для промывок и CIP

Возврат промывной воды в предочистку, либо отдельная паспортизация и возврат в сточную для концентрированной переработки.

Разделение потоков по качеству

Чистые возвраты (конденсат, деионизованные пермеаты) — напрямую в пул. Грязные промывки — в предобработку сточной станции. Это уменьшит нагрузку и улучшит recovery.

Системы утилизации концентратов → минимизация объёма отхода

Кристаллизация, выпаривание, извлечение полезных солей (иногда экономически оправдано) уменьшает объём «водных» потерь.

Рассчитаем суточную производительность станции водоочистки на восполнение потерь при условии, что 1 человек потребляет в сутки на бытовые нужды 300 литров воды (40% горячая), а в систему отопления запитано 50 тыс. м³ дистиллята.

Входные допущения

Население микрорайона = 100 000 чел.

Суточное бытовое потребление на человека = 0.3 m³/чел·сут (300 л) → суммарно 30 000 m³/сут.

Доля горячей бытовой воды = 40% от суточного потребления.

Станция минерализации теряет на промывки и обслуживание 0.5% от поданного дистиллята.

Потери в распределительной сети (утечки) = 3% от объёма, направленного в сеть.

Невозвратные потребительские потери (инкорпорация/испарение и пр.) = 5% от объёма, направленного в сеть.

Потери в котельной по бытовому горячему водоснабжению (blow-down, невозврат паром) = 2% от потока горячей бытовой воды.

Станция очистки бытовых сточных вод (WWTP) даёт 85% recovery — т.е. 85% от поступившего стока возвращается в пул в виде дистиллята.

Отдельный отопительный контур (использует чистый дистиллят) имеет циркулирующий объём 50 000 m³. Потери отопительного контура принимаем параметрически: рассмотрим три варианта ежедневного относительного расхода/потерь r = 0.5% / 1% / 3% (эти проценты — доля объёма сети, теряемая в сутки: утечки, blow-down, испарение, слив при ремонтах и т.п.).

Считаем, что вода, утерянная из отопительного контура, попадает в канализацию и идёт на WWTP (т.е. затем 85% этой величины возвращается). (Если часть отопительных потерь испаряется в атмосферу и не поступает в канализацию, результат изменится — я покажу и этот вариант отдельно.)

Шаги расчёта

A. Базовые объёмы

Суточная выработка/подача дистиллята на минерализацию = 30 000 m³/сут.

B. Минерализация

Потери минерализации = 0.5% × 30 000 = 150.0 m³/сут.

Объём, отправленный в распределение (после минерализации) = 30 000 − 150 = 29 850.0 m³/сут.

C. Потери в сети и у потребителя

Потери в сети = 3% × 29 850 = 895.5 m³/сут.

Невозвратные потребительские потери = 5% × 29 850 = 1 492.5 m³/сут.

D. Бытовая горячая вода — котельные потери

Поток бытовой горячей воды = 40% × 29 850 = 11 940.0 m³/сут.

Потери котельной (по бытовому ГВС) = 2% × 11 940 = 238.8 m³/сут.

E. Объём, поступающий на WWTP (в канализацию)

Возврат в WWTP = 29 850 − (895.5 + 1 492.5 + 238.8)

Сумма вычетов = 895.5 + 1 492.5 + 238.8 = 2 626.8 m³/сут.

→ Возврат в WWTP = 29 850 − 2 626.8 = 27 223.2 m³/сут.

F. WWTP → возврат дистиллята

Возврат из WWTP в виде дистиллята = 85% × 27 223.2 = 23 139.72 m³/сут.

G. Чистая потеря от распределительной цепочки (без отопления)

Чистая потеря (distribution cycle) = 30 000 − 23 139.72 = 6 860.28 m³/сут.

(Это уже включает потери минерализации, сетевые утечки, потребительские потери, потери котельной по ГВС и WWTP recovery.)

H. Учитываем отопительный контур (50 000 m³ circulating)

Пусть относительная дневная потеря отопительного контура = r. Тогда:

Абсолютные суточные потери отопления = L_heat = r × 50 000 m³.

Предположение: эти потери попадают в канализацию и идут на WWTP; следовательно net_loss_heat = L_heat × (1 − 0.85) = L_heat × 0.15.

(Если же отопительные потери НЕ попадают в WWTP — напр., часть уходит паром в атмосферу и не возвращается — тогда net_loss_heat = L_heat.)

Вычислим для трёх сценариев r:

r = 0.5% = 0.005

L_heat = 0.005 × 50 000 = 250.0 m³/сут.

Net_heat = 250 × 0.15 = 37.5 m³/сут.r = 1% = 0.01

L_heat = 0.01 × 50 000 = 500.0 m³/сут.

Net_heat = 500 × 0.15 = 75.0 m³/сут.r = 3% = 0.03

L_heat = 0.03 × 50 000 = 1 500.0 m³/сут.

Net_heat = 1 500 × 0.15 = 225.0 m³/сут.

I. Итог — суммарная чистая суточная потребность (make-up), которую должна давать станция водоподготовки

Суммарный net make-up = (чистая потеря распределительной цепочки) + (net_heat)

При r = 0.5%: 6 860.28 + 37.5 = 6 897.78 m³/сут → ≈ 6.90 тыс. m³/сут.

При r = 1%: 6 860.28 + 75.0 = 6 935.28 m³/сут → ≈ 6.94 тыс. m³/сут.

При r = 3%: 6 860.28 + 225.0 = 7 085.28 m³/сут → ≈ 7.09 тыс. m³/сут.

Альтернативный (консервативный) расчёт — если отопительные потери не поступают в WWTP

Если отопительные потери полностью теряются в атмосферу или выводятся и не идут в канализацию, тогда net_heat = L_heat (без recovery). Тогда:

r = 1% → net_heat = 500 → total = 6 860.28 + 500 = 7 360.28 m³/сут.

(т.е. примерно +~425 m³/сут больше по сравнению с вариантом, где отопительные потери возвращаются на WWTP и там частично восстанавливаются.)

Выводы и замечания

Практический ориентир: при указанных допущениях станция водоподготовки должна производить ≈ 6.9–7.1 тыс. м³/сут дополнительного дистиллята, чтобы восполнять суточные чистые потери системы (в зависимости от реальных потерь отопительного контура).

Чувствительность: главный вклад в make-up даёт сочетание: WWTP recovery (85%) и суммарные потребительские/сетевые потери; отопительный контур в наших сценариях даёт сравнительно небольшой вклад, если его потери попадают в канализацию и далее частично восстанавливаются WWTP.

Если отопительные потери не возвращаются в WWTP (steam venting, выбросы и т.п.), то требуемая производительность может увеличиться на сотни кубов в сутки (в примере r=1% рост ≈ 500 → net +500 m³/сут).

Рекомендации для снижения make-up: повысить recovery WWTP (с 85% → 90%/95%), снижать сетевые утечки (с 3% → 1–2%), уменьшать потребительские невозвратные потери (просвещение/рециркуляция), а также свести потери отопительного контура к минимуму (герметизация, возврат конденсата). Малые улучшения дают значительный экономический эффект.

Ароматизация дистиллята

Я делаю дистиллят прямотоком. Так мне больше нравится.

Провожу три перегона.

1. Брага - "досуха"

2. С отбором 10% голов

3. С отбором 5% голов.

В третий перегон в кастрюлю кидаю что-то для аромата. Корочки апельсина очистки ананаса, кофе и т.п.

Недавно где-то прочел, что "ароматический компонент" добавляют при первом перегоне в брагу.

Естественно, возник вопрос к профессионалам. На каком этапе следует добавить аромат?